Оборудование для изготовления форм и стержней из ЖСС и ХТС

По типу смесеприготовительного агрегата, загрузке компонентов и выдаче готовой смеси установки для приготовления ЖСС подразделяются на установки периодического и непрерывного действия. В свою очередь установки периодического и непрерывного действия бывают стационарные, передвижные и переносные.

На подавляющем большинстве заводов применяются стационарные установки периодического и непрерывного действия.

Приготовление ЖСС состоит из двух этапов:

- приготовление жидкой композиции, включающей подготовку: жидкого стекла (снижение его плотности до заданной), подготовку ПАВ, смешивание жидких компонентов;

- собственно приготовление ЖСС.

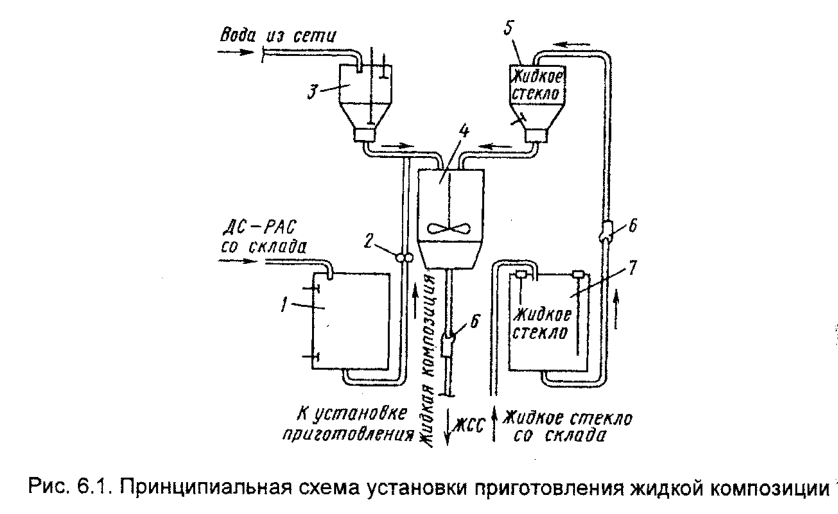

Принципиальная схема установки или узла приготовления жидкой композиции представлена на рис. 6.1. Установка состоит из исходных емкостей для ПАВ 1 и жидкого стекла 7, объемного дозатора воды 3, пропеллерной мешалки 4, объемного дозатора жидкого стекла 5 и шестеренчатого насоса 2. Приготовление жидкой композиции происходит в следующей последовательности: жидкое стекло из емкости 7 насосом б подается в объемный дозатор 5, из которого поступает в пропеллерную мешалку 4.

Количество воды, необходимое для доведения жидкого стекла до заданной плотности, поступает в мешалку из объемного дозатора 3 и перемешивается до получения требуемой плотности жидкого стекла. Затем в мешалку 4 из бака 1 насосом 2 подается расчетное количество ПАВ и тщательно перемешивается с раствором жидкого стекла до полной гомогенизации жидкой композиции. Емкости 1, 3, 5, 7 снабжены уровнемерами.

Подготовленная жидкая композиция направляется на установку для приготовления ЖСС. Перемешивание жидкой композиции продолжается в процессе приготовления смеси.

После перерыва в работе, перед пуском установки для приготовления ЖСС жидкая композиция снова тщательно перемешивается.

Установки периодического действия для приготовления ЖСС

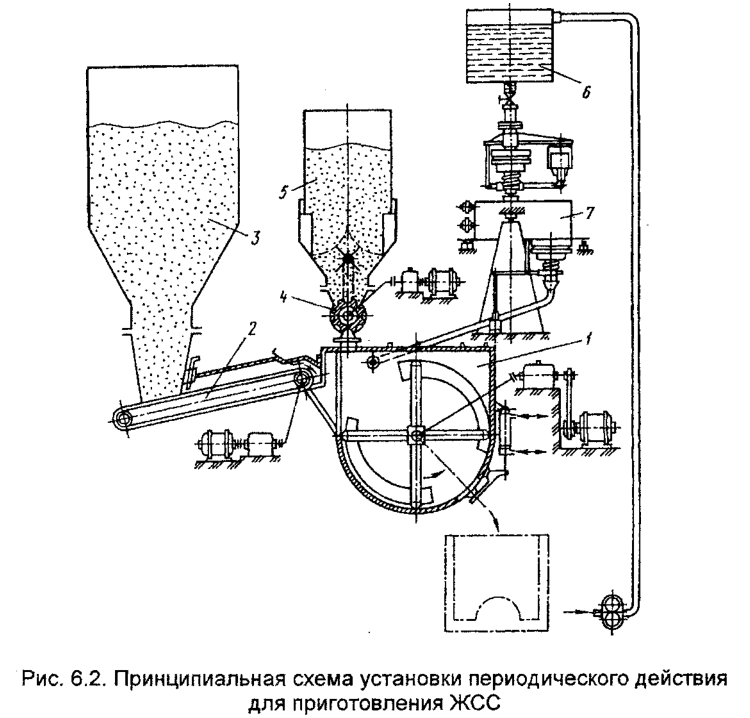

Принципиальная схема установки периодического действия показана на рис. 6.2. Она состоит из смесеприготовительного агрегата 1, ленточного дозатора 2 с бункером для песка 3, барабанного дозатора 4 с бункером для шлака 5, промежуточной емкости для жидкого стекла 6 и дозатора жидкой композиции 7. Все операции по приготовлению смеси после пуска установки производятся автоматически.

Смесеприготовительный агрегат 1 представляет собой одновальный лопастной смеситель с горизонтальной осью вращения. Емкость смесительной камеры может изменяться от 150 до 1500 л, число оборотов смесительного вала — от 20 до 70 об/мин.

Приготовление ЖСС на установке производится по следующей схеме. Песок в бункер подается пневмотранспортом или цеховым ленточным транспортером. Из бункера песок поступает в объемный дозирующий транспортер 2 с самостоятельным приводом. Количество подаваемого в смеситель песка регулируется с помощью шибера или реле времени.

Шлак поступает из бункера 5 в объемный барабанный дозатор 4 и в заданном количестве — в смеситель 1, где песок и шлак предварительно перемешиваются.

Жидкая композиция, состоящая из жидкого стекла, пенообразователя и воды, из мешалки (на схеме не показана) шестеренчатым насосом подается в промежуточную емкость 6, откуда она самотеком поступает в весовой дозатор жидкой композиции 7 и из дозатора выливается в смесительный агрегат 1. Вместо весового дозатора установка может быть оснащена объемным дозирующим устройством. В смесителе смесь окончательно перемешивается до готовности и последующего ее использования.

В случае применения для приготовления смеси регенерата или технологических добавок рядом с бункером песка и шлака устанавливаются дополнительные бункеры для регенерата и добавок или основные бункеры разделяются перегородкой на две секции, заполняющиеся соответственно основным и вспомогательным материалами.

Установки непрерывного действия

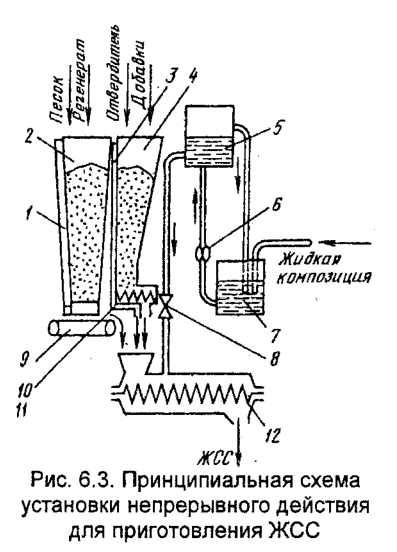

Принципиальная схема установки непрерывного действия для приготовления ЖСС представлена на рис. 6.3.

Установка состоит из бункеров для песка 1 и регенерата 2; бункеров для отвердителя и добавок 3, 4; бака постоянного уровня 5; шестеренчатого насоса 6; бака промежуточного жидкой композиции 7; калиброванного отверстия 8; ленточного дозатора для песка и регенерата 9; шнековых дозаторов для отвердителя и добавок 10, 11; лопастного двухвального смесителя 12.

На смесительных валах смесителя располагаются лопатки, установленные под определенным углом к оси вала, величина угла наклона которых находится в пределах от 15 до 45°. Применяются лопатки в виде пластин, прямоугольной, секторной, винтовой и других форм. Смесительные лопатки подразделяются не перемешивающие и транспортирующие. Первые предназначены для интенсивного перемешивания составляющих смеси, вторые — для перемещения смеси в смесительной камере. При приготовлении смеси песок и регенерат из бункеров 1 я 2 поступают на ленточный дозатор 9 и передаются в смесительную камеру 12. Отвердитель с добавками (если такие имеются) подаются в смеситель шнековыми дозаторами. Жидкая композиция из мешалки (на схеме не показана) поступает в промежуточную емкость 7, а из нее шестеренчатым или плунжерным насосом 6 перекачивается в бак постоянного уровня 5. Из бака 5 композиция через калиброванное отверстие 8 поступает в смеситель 12. Место ввода жидкой композиции в смесительную камеру выбирается на некотором расстоянии от подачи жидких компонентов после их предварительного перемешивания.

Приготовление и выдача смеси на установках этого типа происходит непрерывно. Смесителями непрерывного действия предпочтительно пользоваться при изготовлении разных по объему и номенклатуре форм и стержней, при больших их габаритах и повышенном расходе смеси, а также при серийном производстве.

Установки непрерывного действия по производительности выпускаются трех типов: 10, 20 и 30 т/ч.

Основным изготовителем и поставщиком оборудования для подготовки жидкой композиции и установок для приготовления ЖСС является Павлоградский завод «Палмаш» (Украина). В настоящее время завод располагает необходимой технической документацией и готов выпускать соответствующее оборудование по отдельным заявкам заводов.

Оборудование для изготовления форм и стержней из холоднотвердеющих смесей (ХТС)

Материалы ХТС

К холоднотвердеющим смесям относятся смеси, отверждаемые в холодной оснастке жидкими, порошкообразными и газообразными реагентами. Изготовление стержней и форм из ХТС является в настоящее время наиболее перспективным направлением развития и совершенствования технологических процессов получения отливок в индивидуальном и серийном производстве. Объемы применения ХТС на предприятиях Российской Федерации и за рубежом постоянно растут.

По долгосрочному прогнозу следует ожидать дальнейшего преимущественного развития технологических процессов, основанных на использовании ХТС.

Для приготовления ХТС применяются органические и неорганические связующие композиции, состоящие из собственно связующего материала и отвердителей. В составы смесей могут входить также различные добавки для улучшения их технологических свойств.

Жидкое стекло является наиболее характерным представителем неорганических связующих. Оно также достаточно широко используется для получения ХТС на заводах Российской Федерации, в других странах СНГ и за рубежом.

Отверждение жидкостекольных ХТС осуществляется жидкими реагентами сложно-эфирного типа, порошкообразными и газообразными веществами. По технологии, разработанной Центральным научно-исследовательским институтом тяжелого машиностроения (ЦНИИТМАШ), в РФ выпускается пять марок сложноэфирных отвердителей на основе ацетатов этиленгликоля, различающихся между собой активностью и позволяющих регулировать живучесть и скорость твердения смесей в широком временном интервале.

В качестве порошкообразных отвердителей жидкого стекла применяются материалы, содержащие двухкальциевый силикат (2CaO-SiO2) в виде феррохромового шлака или нефелинового шлама. Порошкообразные отвердители жидкого стекла применяются для приготовления жидких самотвердеющих смесей (ЖСС) и пластичных самотвердеющих смесей (ПСС), также относящихси к ХТС, Газообразным отвердителем жидкого стекла является углекислый газ (CO2).

Из других ХТС с неорганическими связующими композициями следует назвать фосфатные и цементные самотвердеющие смеси. Самотвердеющая композиция в фосфатных смесях состоит из ортофосфорной кислоты и порошкообразной составляющей оксидов железа (железная окалина, железорудный концентрат, крокус, трифолин и ряд других) и оксида магния (MgO). Из оксидов магния (MgO) для приготовления магнийфосфатных смесей могут использоваться металлургический магнезит, плавленый магнезит, магнезитохромит, хромомагнезит.

В ОАО ПТИлитпром (г. Санкт-Петербург) разработан новый вариант фосфатных смесей, в которых связующим являются алюмоборофосфатный концентрат, отверждаемый магнезитовым порошком.

Специфической особенностью холоднотвердеющих смесей является их живучесть — способность затвердевать в определенном интервале времени, в течение которого смеси сохраняют свои технологические свойства и могут использоваться для изготовления стержней и форм. Регулируется живучесть соответствующим выбором состава или количества отвердителя, изменением характеристик связующего (например, модуля жидкого стекла) и пр.

Оборудование для приготовления ХТС

В ХТС с синтетическими смолами и жидко-стекольными смесями, отверждаемыми сложными эфирами, содержание связующей композиции мало, физико-механические свойства смесей весьма чувствительны к изменению содержания связующего и отвердителя. Поэтому для обеспечения стабильных свойств смесей к точности дозирования основных компонентов ХТС предъявляются повышенные требования. С учетом этих обстоятельств для приготовления ХТС рекомендуется применять смесители непрерывного действия. Ниже рассматриваются конструктивные особенности смесителей непрерывного действия для приготовления двух основных разновидностей ХТС: с синтетическими смолами и жидкостекольных смесей, получивших наибольшее распространение в литейном производстве.

Смесители непрерывного действия состоят из нескольких основных узлов: смесительной камеры, одного или двух смешивающих валов шнекового типа с приводом; насосов-дозаторов для подачи в смесительную камеру связующего и отвердителя; расходных емкостей для песка и компонентов связующей композиции; пульта управления смесителем в ручном и автоматическом режиме. На смесительном валу смонтированы лопатки, угол наклона которых к оси вала может изменяться, вследствие чего они могут выполнять функции перемешивающих или транспортирующих лопаток. В двухвальном смесителе смесительная камера представляет собой два отдельных желоба с вращающимися: навстречу друг другу шнеками. В одном желобе песок смешивается со связующим, а в другом песок перемешивается с отвердителем. Оба потока поступают в вихревую головку, смонтированную на выходе смесительной камеры, где происходит окончательное перемешивание смеси. Такие смесители выпускает Павлоградский завод «Палмаш». Ответственным узлом смесителей непрерывного действия являются насосы-дозаторы, которые должны обеспечивать высокую точность дозирования жидких компонентов.

Пользуются насосами-дозаторами двух типов — плунжерными серии НД и шестеренчатыми Г-11-22. Производительность шестеренчатых насосов регулируется приводом постоянного тока. По сравнению с плунжерными насосами они более просты по конструкции и надежнее в эксплуатации.

При приготовлении жидкостекольных ПСС или фосфатных смесей порошкообразные отвердители или специальные добавки, подаются в смесительную камеру дозаторами шнекового типа. Песок может подаваться шнековым дозатором или прямотоком; через два шибера — верхний отсекающий, перекрывающий поток песка при остановке смесителя, и нижний — регулирующий количество поступающего в смесительную камеру песка. Во избежание влияния высоты столба песка в бункере на точность дозирования на боковых стенках бункера предусматриваются горизонтальные перегородки (полки). С этой же целью на участке тракта песка от бункера до отсекающего шибера могут выполняться тормозящие коленообразные переходы.

Смесители непрерывного действия выпускаются стационарного типа. По конструктивным особенностям они подразделяются на одновальные, двухвальные, поворотного типа, одноплечие, двухплечие. Двухвальные двухжелобные смесители оснащены вихревой головкой. Двухплечие смесители позволяют расширить радиус обслуживания и раздачи смеси, что весьма важно при изготовлении стержней и форм на плацу.

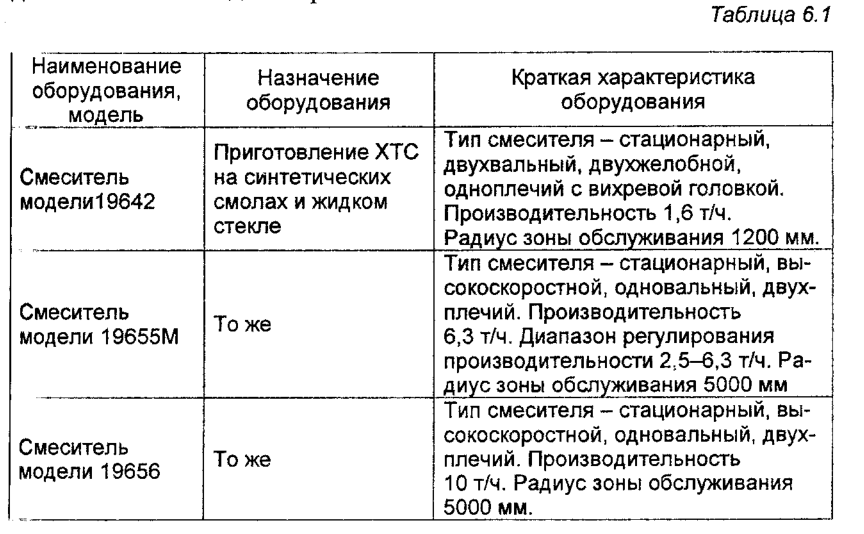

Павлоградским заводом «Палмаш» разработаны конструкции и налажен выпуск гаммы смесителей непрерывного действия различной производительности и конструктивного исполнения. В табл. 6.1 приведены основные модели смесительных агрегатов Павлоградского завода «Палмаш» и их технические характеристики.

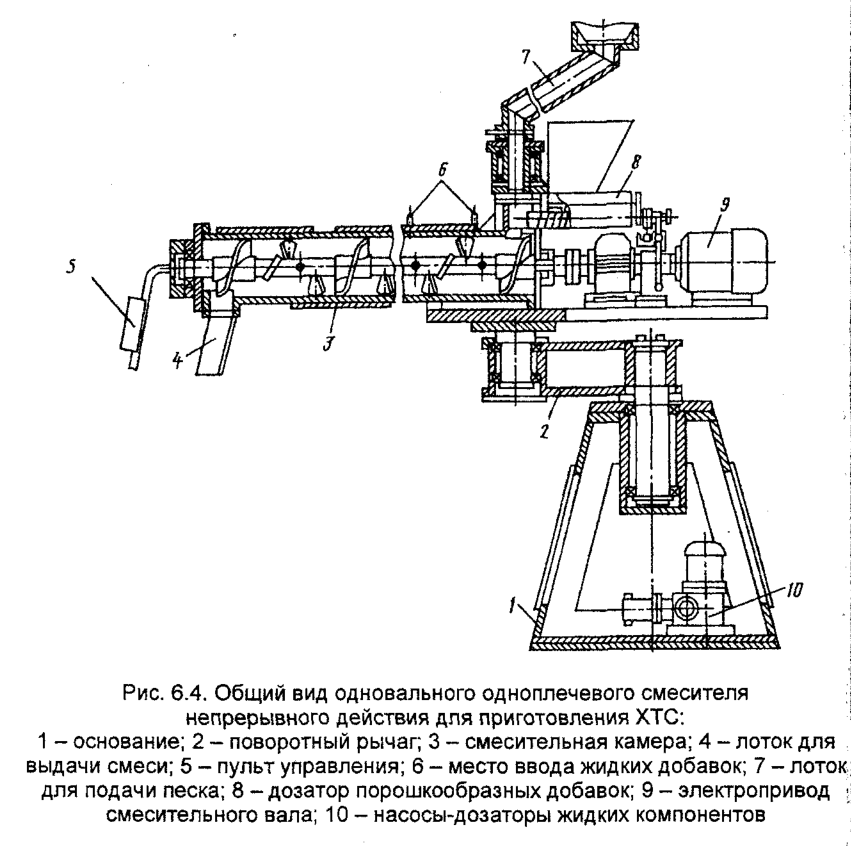

На рис. 6.4. приведен общий вид одновального одноплечего смесителя непрерывного действия для приготовления ХТС с синтетическими смолами, на жидком стекле и феррофосфатных связующих. В смесительную камеру через коленообразный тракт из приемного бункера подается песок. Для ввода в смеситель порошкообразных добавок предусмотрен специальный шнековый дозатор 8. Жидкие компоненты — связующее и отвердитель подаются насосами-дозаторами.

В настоящее время высокоскоростные смесители непрерывного действия модели СНДВ-1-6 производительностью 4-6 т/ч; выпускаются ЗАО «Металлугремонтмонтаж» (С.-Петербург) — смеситель одновальный одноплечевой; число оборотов смесительного вала — 730 об/мин; радиус действия — 1800 мм, угол поворота смесительной камеры — не менее 180°.

Литье ХТС

Литье в ХТС — сравнительно простой и эффективный способ получения отливок из чугуна. Технология отливки металла в холодно твердеющие смеси, также называемая Alphaset (альфасет) процессом сравнима с традиционным литьем металла в песчано-глинистые формы, поскольку используется подобная модельная оснастка и металлические опоки или стержневые ящики.

Отличие метода в том, что в качестве связующего вещества для смесей песка используют искусственные смолы, которые не требуют нагрева в сушильных печах после изготовления, и позволяют получать высокую прочность смеси ХТС при быстрой скорости отверждения.

Технология литья ХТС имеет целый ряд безусловных преимуществ:

- быстрота и простота формообразования,

- получение отливок требуемой точности и шероховатости поверхностей,

- возможность изготовления деталей и заготовок со сложной геометрией,

- низкий % брака: газовых раковин, пригара, размыва и др.,

- отливки не требуют сложной механической обработки,

- готовые изделия имеют меньшую массу.

Приготовление холоднотвердеющих смесей выполняется на 3-х формовочных линиях. В процессе приготовления состава в смеситель из бункера-накопителя поступает песок, затем по трубопроводам из раздельных емкостей подаются катализатор и жидкая смола.

Для обеспечения оперативности в производственном цикле оборудование расположено непосредственно на участке изготовления форм, поскольку процесс приготовления ХТС прост и быстротечен, а приготовленная смесь остается пластичной ограниченный промежуток времени. Из смесителя ХТС подается непосредственно в опоку или стержневый ящик.

Состав ХТС смесей

Возможность многократного использования форм, низкий процент дефектов, высокое качество поверхностей, сравнительно низкие временные затраты на механическую обработку отливки – это факторы, которые делают литье в ХТС экономически привлекательным.

В состав холодно твердеющих смесей входит:

- песок кварцевый,

- смола (полимерная или органическая),

- катализатор отверждения смолы (отвердитель).

В работе мы используем смолу и отвердитель ведущих мировых производителей альфасет-связующих «Уралхимпласт – Хюттенес Альбертус» и «OY LUX AB». За счет связующих составляющих, смесь твердеет и принимает заданную форму без воздействия высоких температур, на воздухе в среднем за 5-15 минут. Современные смеси обладают хорошей текучестью, за счет которой удается обеспечить точность и качественное заполнение.

Метод ХТС литья

Метод ХТС литья позволяет получать отливки высокого качества поверхности литья, без засоров и газовых дефектов, а также формовать полости в отливке. Заливка расплавленного металла выполняется в форму, полость которой имеет конфигурацию требуемой детали.

Формы, применяемые для литья, отличаются прочностью, огнеупорностью, податливаемостью и выбиваемостью. Такие характеристики позволяют им выдерживать тепловые и механические воздействия: при заполнении форм расплавленным металлом и выбивки отливки.

Как правило, литье в формы ХТС используют, когда отношение массы формы к массе заливки металла не превышает 3:1. ХТС применяются для создания форм как для штучного, так и мелкосерийного производства: подшипников, опор, букс, бугелей, станин и др.

Качество литья в ХТС

Литье в ХТС – приоритетное направление деятельности ООО «Ремтехсервис», в котором мы достигли высокого технологического уровня и поэтому можем изготавливать отливки из чугуна любой степени сложности.

Наше предприятие для литья чугуна ХТС производит металл марок:

- серый чугун СЧ20-25,

- высокопрочный чугун ВЧ40-45.

Литье в хтс имеет 9-11 класс точности согласно ГОСТ 26645-85. Отливки получаются гладкими и точными, требуемого уровня шероховатости, поэтому практически не нуждаются в механической обработке.

Для анализа металлов и сплавов мы используем оптико-эмиссионный спектрометр Q4 TASMAN 170 ф. Bruker (Германия). После каждой производственной операции на нашем предприятии выполняется контроль качества.

Источник https://metallurgist.pro/oborudovanie-dlya-izgotovleniya-form-i-sterzhnej-iz-zhss-i-hts/

Источник https://castingiron.ru/uslugi/lite-hts

Источник