Оборудование для технического обслуживания и ремонта автомобилей

Для обеспечения работоспособности автомобилей необходимо выполнять вовремя и в срок профилактические и ремонтные операции, которые выполняет персонал инженерно-технической службы АТП, т.е. ремонтные рабочие, техники, инженеры.

Вся номенклатура гаражного оборудования АТП подразделяется на три группы:

- технологическое оборудование, к которому относятся различные стенды и приспособления для ТО и ремонта автомобилей, оснащенные приводными механизмами, измерительными (диагностическими) приборами, зажимами и т.д.;

- организационная оснастка, к которой относятся различное вспомогательное оборудование (различные верстаки, подставки под оборудование, секционные шкафы, стеллажи, рабочие столы и т.д.);

- технологическая оснастка, к которой относятся всевозможные виды инструментов, приспособления (ручные и механизированные), съемники, наборы ключей и т.д.

1. Осмотровое оборудование

Технологическое оборудование, используемое на АТП, в зависимости от его назначения подразделяется на: подъемно-осмотровое, подъемно-транспортное, специализированное для ТО автомобилей, специализированное для ТР автомобилей.

1.Подъемно-осмотровое оборудование, используемое при обслуживании и ТР автомобилей, по расположению рабочих мест относительно объекта обслуживания можно разделить на группы (таблица 1).

Таблица 1 — Группы осмотрового оборудования

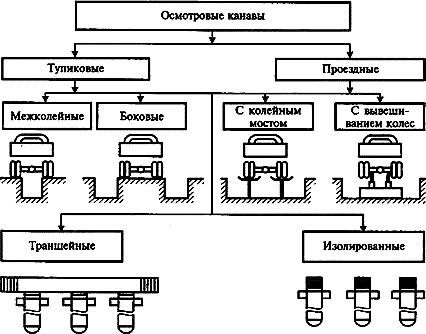

Осмотровая канава является наиболее распространенным универсальным осмотровым устройством, которое обеспечивает одновременный фронт работ снизу, сбоку и сверху автомобиля. Осмотровые канавы подразделяются:

- по способу заезда и съезда с нее автомобиля – на тупиковые и прямоточные (проездные);

- по ширине – на узкие (межколейные) и широкие;

- по устройству – на межколейные и боковые, с колейными мостами и с вывешиванием колес, траншейные и изолированные.

Длина осмотровой канавы должна быть не менее длины автомобиля, но не превышать ее более чем на 0,5…0,8 м; глубина – 1,4…1,5 м, а для грузовых автомобилей и автобусов – 1,2…1,3 м (учитывая дорожный просвет автомобиля). Ширина узких межколейных канав обычно не более 0,9…1,1 м. Узкие канавы обладают универсальностью, т.е. могут быть использованы для ТО и ремонта всех типов автомобилей.

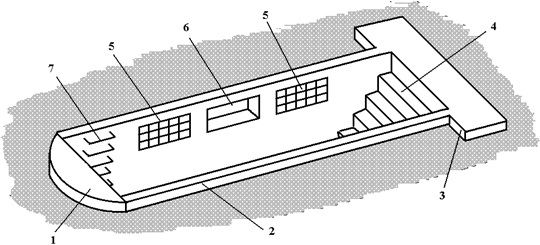

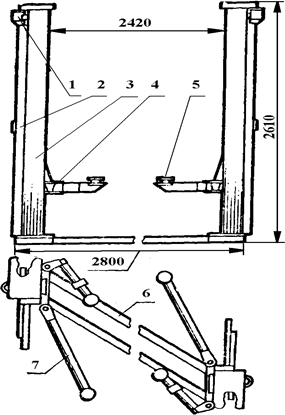

1 – отбойник; 2 – реборда; 3 – упор; 4 – лестница; 5 – ниши для светильников; 6 – ниша для инструмента; 7 – запасный выход

Рисунок 1 – Схема межколейной узкой изолированной осмотровой канавы

Узкие межколейные траншейные осмотровые канавы могут иметь траншею, соединяющую несколько параллельных канав по их торцам, для удобства сообщения канав с помещением и между собой. У тупиковых траншейных канав траншея делается открытой, у прямоточных – закрытой. Открытые траншеи должны иметь ширину не менее 1 м и не более 2 м (для установки верстаков и другого оборудования). Вдоль открытых траншей должны устанавливаться перила высотой не менее 0,9 м.

Лестничный выход из канавы необходимо располагать за пределами ее рабочей зоны со стороны противоположной заезду автомобиля. Если выход один, то осмотровую канаву оборудуют скобами (металлической лестницей), закрепленными в ее стенах, для запасного выхода. Стены канавы должны облицовываться керамической плиткой светлых тонов. Если пол канавы оборудован трапом, то он должен иметь уклон 2% в сторону трапа. На пол устанавливаются прочные деревянные решетки, не препятствующие использованию технологического оборудования. Для безопасного заезда и съезда автомобиля, канаву с боков обрамляют направляющими ребордами, а со стороны заезда – отбойником. Реборду и отбойник изготавливают металлическими или железобетонными с высотой примерно 0,15 м. Тупиковые осмотровые канавы дополнительно должны иметь стационарные упоры для колес автомобиля.

Боковые стены осмотровой канавы оборудуются светильниками и нишами для инструмента. Для питания переносных светильников необходимо использовать напряжение до 42 В. Питание напряжением 127…220 В допускается только при соблюдении ряда правил: вся проводка должна быть внутренней, имеющей надежную электро – и гидроизоляцию; осветительная аппаратура и выключатели должны иметь электро- и гидроизоляцию; светильники должны быть закрыты стеклом или ограждены защитной решеткой; металлический корпус светильника необходимо заземлить. Несмотря на простоту обустройства канав, дешевизну их создания и эксплуатации, они имеют и определенные недостатки: ограниченность рабочей зоны исполнителя, слабое естественное освещение и недостаточная вентиляция.

Рисунок 2 — Классификация осмотровых канав

Осмотровые канавы делятся на тупиковые и прямоточные. Тупиковая канава представляет собой в плане узкий прямоугольник длиной не менее длины обслуживаемого автомобиля. Стены канавы выкладываются кирпичом, плиткой или бетонируются, а затем обкладываются кафелем. Являясь наиболее простой по устройству, изолированная канава даёт наименьшие удобства для обслуживания автомобиля и находит применение главным образом в автотранспортных предприятиях, имеющих только большегрузные автомобили, которые нельзя обслуживать на подъёмниках.

Тупиковые и прямоточные осмотровые канавы могут быть соединены поперечной траншеей. В такую траншею входят своими торцами тупиковые канавы, расположенные параллельно друг другу. Соединяющая их траншея делается более широкой (до 2 м) и в ней располагаются верстаки и оборудование необходимое для обслуживания автомобиля снизу. Все канавы обрамляются ребордами для направления колёс автомобиля.

Снаружи соединительная канава огораживается перилами, оборудуется лестницами. Тупиковые осмотровые канавы со стороны въезда автомобиля имеют так называемый отбой, способствующее выравниванию колёс автомобиля при заезде его на канаву.

Пол тупиковых канав имеет небольшой уклон (1…2%) в направлении траншеи для стока возможного появления воды. На пол канавы кладут деревянные решетки. Эстакады просты по устройству, но занимают большую площадь, так как кроме самой эстакады значительное место приходится отводить под рампу. Поэтому эстакады применят главным образом на открытых площадках.

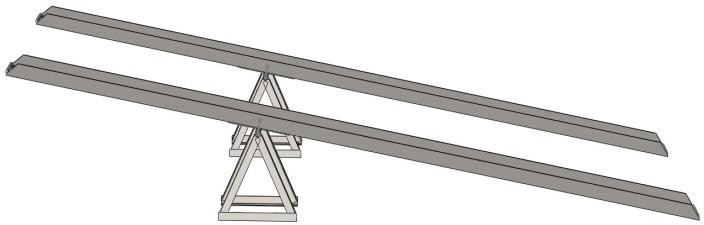

Эстакады представляют собой колейный мост, расположенный выше уровня пола по высоте 0,7…1,4 м, с наклонными рампами – направляющими для въезда и съезда автомобиля, имеющими уклон 20…25 0 .

а) для легковых автомобилей; б) для автобусов и грузовых автомобилей

Рисунок 3 — Передвижные сборные эстакады

Эстакады подразделяются на тупиковые и прямоточные; по конструкции они могут быть стационарными и передвижными (разборными); по роду материала – деревянными, железобетонными или металлическими.

Подъемники служат для подъема автомобиля над уровнем пола на требуемую для удобства обслуживания или ремонта высоту. Подразделяются на стационарные и передвижные, напольные и канавные, гидравлические и электромеханические, одноплунжерные, двух-, трех и многоплунжерные.

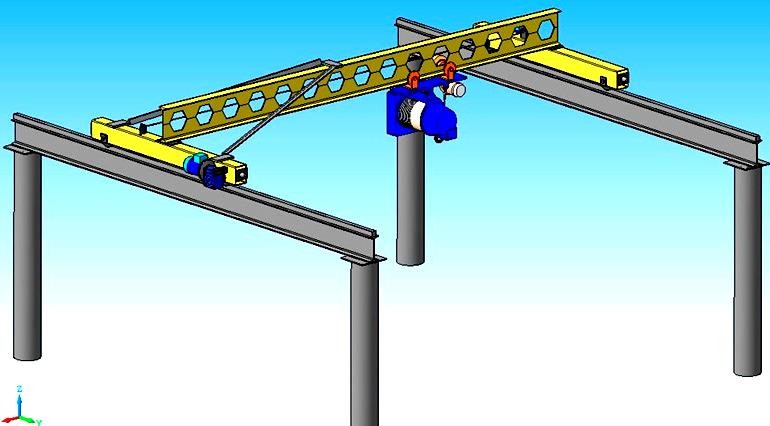

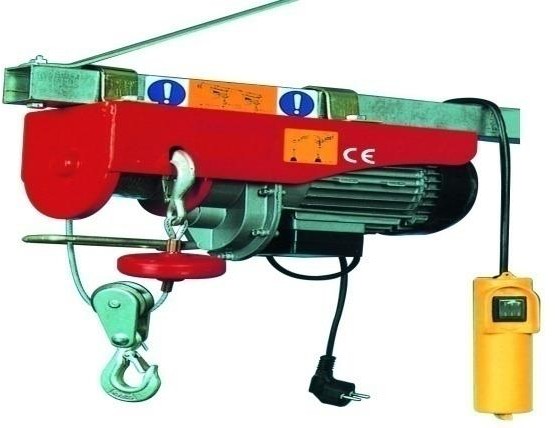

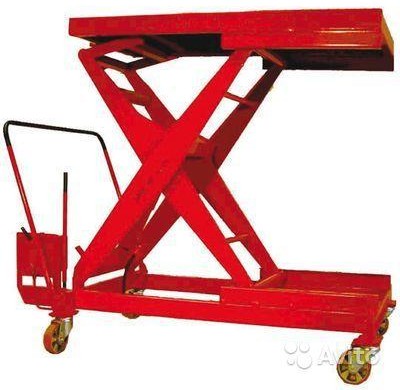

Для подъема и транспортирования агрегатов и других грузов применяют передвижные краны, грузовые тележки, подъемные ручные тали или электротельферы, перемещаемые по монорельсам и кран-балки. Для передвижения автомобилей с поста на пост используются в зонах ТО гаражные конвейеры (при организации обслуживания автомобилей АТП на поточных линиях).

Рисунок 4 — Передвижная подвесная кран-балка

Рисунок 5 — Электротельфер

Рисунок 6 — Тележка для транспортировки двигателей и агрегатов автомобиля

Рисунок 7 – Гаражные тали электрические передвижные

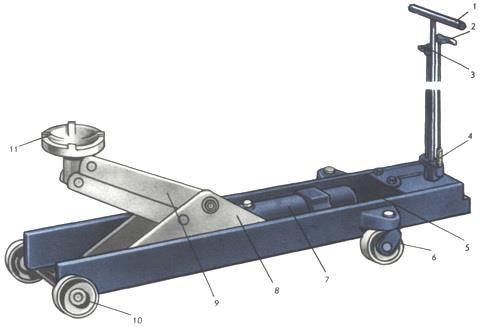

Домкрат — это специальный механизм, который предназначен для подъема тяжеловесных грузов. Домкраты бывают передвижными или переносными. Удобство домкрата – в его мобильности. Сама конструкция этого механизма намного компактнее, чем другие приспособления, выполняющие подобную функцию (тали, лебедки и т. д.). К тому же, домкрат, в отличие от талей, лебедок и др. механизмов располагается непосредственно под грузом. Отпадает необходимость в использовании громоздких приспособлений.

При помощи домкрата, любой груз будет надежно зафиксирован на нужной высоте. С его помощью груз можно плавно приподнять, удержать на необходимой высоте и для этого потребуется всего лишь небольшое усилие. Домкрат можно легко перемещать с место на место, он удобен и неприхотлив в обслуживании и надежен в использовании.

Существует несколько видов домкратов. В основе классификации – тип подъемного устройства:

- винтовые домкраты

- реечные домкраты

- гидравлические домкраты

- пневматическиедомкраты.

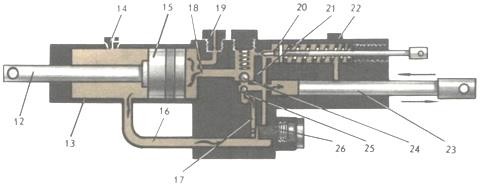

1 — рычаг домкрата, 2 — рукоятка фиксатора, 3 — рукоятка привода спускной иглы, 4 — фиксатор со стопором, 5 — регулировочная тяга, 6 — поворотное колесо, 7 — гидравлический цилиндр, 8 — кронштейн, 9 — стрела, 10 — неповоротное колесо, 11— пята, 12 — шток, 13 — рабочий цилиндр, 14 — пробка маслозаливного отверстия, 15 — поршень, 16, 17, 18, 21 — каналы в корпусе насоса, 19, 22 — пробки для выпуска воздуха, 20 — игла, 23 — плунжер насоса, 24 — выпускной клапан, 25 — впускной клапан, 26 — фильтр.

Рисунок 8 – Устройство гаражного домкрата М-444

Перед началом работы иглой 20 перекрывают канал перепуска масла и расстопоривают фиксатор 4. Рычагом домкрата приводят в движение плунжер насоса 23. При движении плунжера вправо открывается клапан 25, и рабочая жидкость по каналу 16 поступает в гильзу насоса. При движении плунжера влево клапан 25 закрывается, а клапан 24 открывается, и жидкость нагнетается в цилиндр. В результате этого поршень 15 вместе со штоком 12 также перемещается влево. Шток 12 шарнирно связан с подъемной стрелой домкрата. Для опускания груза открывают иглой 20 перепускной канал.

Конвейеры на автомобильном транспорте используются, преимущественно, при организации технического обслуживания автомобилей поточным методом. Перемещение автомобилей может осуществляться, кроме того, собственным ходом или перекатыванием. Однако перемещение собственным ходом имеет ряд недостатков. Ввиду частых пусков двигателя происходит загрязнение воздуха производственных помещений отработавшими газами. Возникает необходимость в специальных рабочих для перегона автомобилей с поста на пост. Увеличивается время на перемещение автомобилей, так как часть времени затрачивается на пуск двигателей.

Второй способ — перекатывание — осуществляется вручную, силами ремонтных рабочих. Этот способ применим для перемещения легковых автомобилей. При этом необходимо отрывать рабочих от их основной работы. Иногда, для уменьшения усилия перекатывания используют тележки на рельсовом ходу, устанавливаемые под оси автомобиля. Но в этом случае возникает проблема возврата тележек в начало линии. Поэтому данный способ не нашел широкого применения и не перспективен.

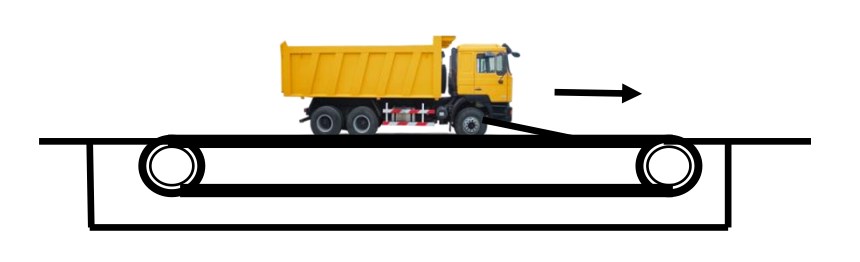

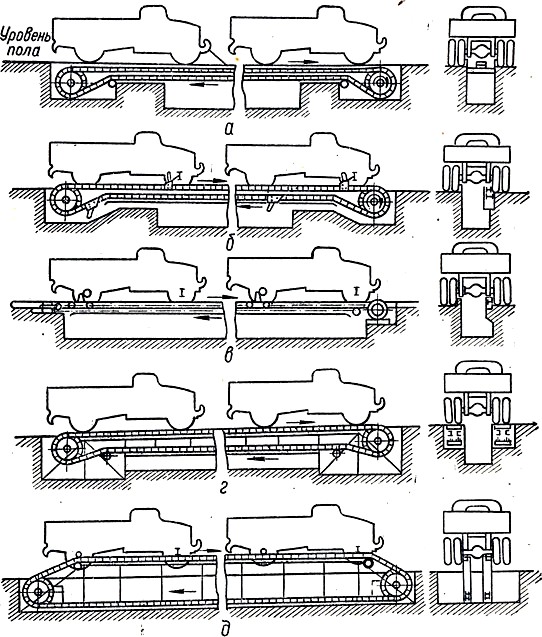

Наиболее совершенный и распространенный способ — перемещения автомобилей с помощью конвейеров. Конвейеры по конструкции подразделяется на тяговые или толкающие (цепные ила тросовые), транспортирующие (несущие) цепные и транспортирующие (несущие) пластинчатые.

Конвейеры могут быть непрерывного или периодического действия. В первом случае все автомобили на линии перемещаются непрерывно со скоростью 0,5…1,1 м/мин. Одновременно с автомобилями перемещаются на своих участках и рабочие. Во втором случае все автомобили перемещаются со скоростью 7… 25 м/мин на величину, равную шагу поста (расстояние между осями постов), а затем останавливаются на время, равное такту линии. По истечении указанного времени происходит последующее перемещение и т. д. На АТП конвейеры непрерывного действия не нашли широкого распространения и применяются, преимущественно, в механизированных коечных установках. Более распространены конвейеры периодического действия.

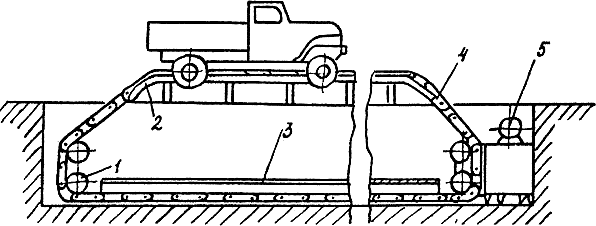

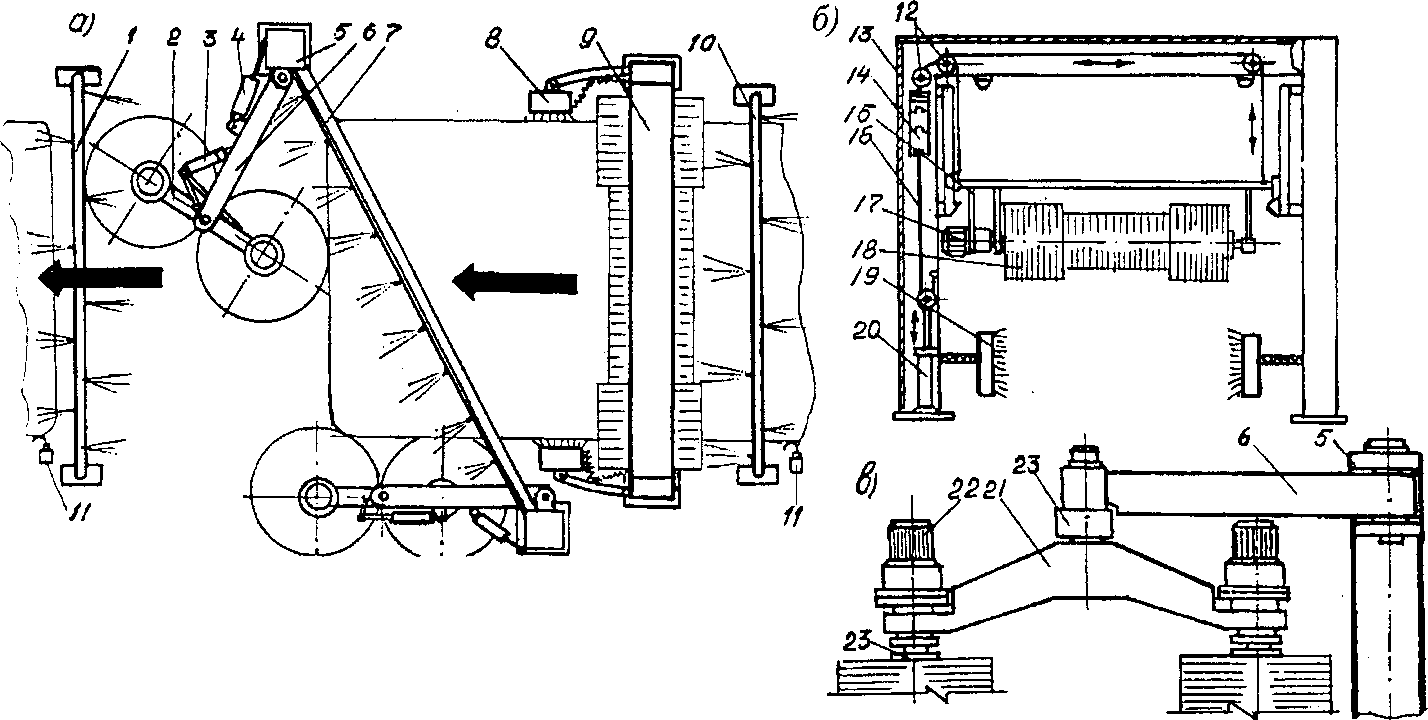

Тянущий конвейер (рисунок 9) буксирует автомобиль вдоль осмотровой канавы бесконечно движущейся цепью или тросом. В начале поточной линии переднюю ось автомобиля соединяют с цепью или тросом конвейера легкосъемным захватом, а в конце линии отсоединяют. Такой конвейер несложен, надежен в работе и приводится в движение двигателем небольшой мощности.

Недостатки: Часть канавы занята тросом или цепью, для вывешивания колес необходимы дополнительные подъемники.

Тянущие конвейеры рационально использовать на линиях ЕО и ТО-1 автомобилей, где не требуется снятия колес.

Для удобного доступа к деталям, расположенным сбоку автомобиля, перемещение автомобилей целесообразно производить на полурамках высотой 250…300 мм, установленных вдоль осмотровых канав.

Рисунок 9 – Схема тянущего конвейера

Удобным в эксплуатации является толкающий цепной конвейер (рисунок 10). К эталонно-роликовой цепи 1, расположенной сбоку канавы, прикреплены толкатели 2. Они передают усилие на автомобиль через балки переднего или заднего мостов. Кулачки толкателей могут отклоняться от оси по направлению движения автомобиля под нажимом балки моста и возвращаться в исходное состояние под воздействием пружины, Это предохраняет их от поломки при движении автомобиля через линию самоходом. Для сохранения прямолинейного движения автомобиля передние колеса помещаются в специальные бетонные или металлические желоба. Если внутренняя колея передних и задних колес одинакова, желобки не делают и ограничиваются колесоотбойниками.

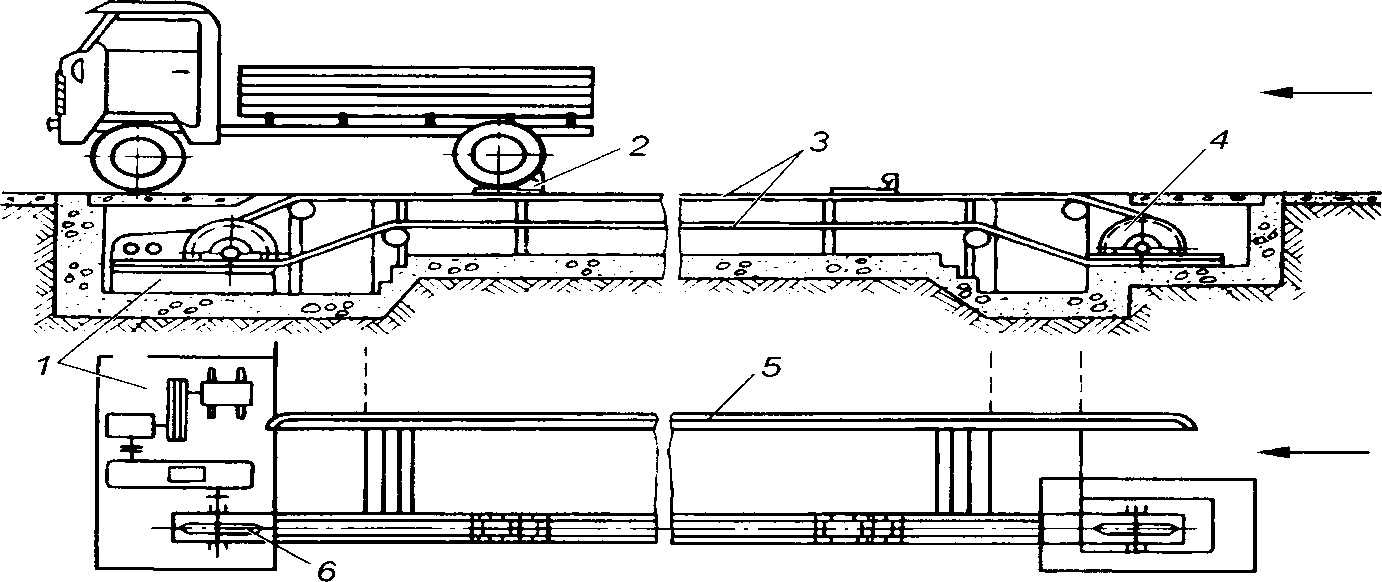

1-приводная станция; 2-толкающая тележка; 3-цепи; 4-натяжная станция; 5-направляющая; 6- звездочка

Рисунок 10 – Схема толкающего цепного конвейера

Несущие конвейеры представляют собой замкнутую транспортирующую цепь 3, движущуюся по направляющим путям 5 с помощью приводной станции 1. Для натяжения цепи 3 используется натяжная станция 4 конвейера. Автомобиль устанавливают на транспортирующую цепь или подвешивают за передний и задний мосты.

1-приводная станция; 2-трос; 3-направляющий швеллер; 4-толкатель; 5-колесо автомобиля; 6-тележка; 7-натяжная станция; 8-направляющий ролик

Рисунок 11 – Тросовый толкающий конвейер

Иногда применяют тросовый толкающий конвейер с возвратнопринудительным движением толкающих тележек (рисунок 11). Количество тележек равно числу постов на линии. Каждая тележка с помощью электродвигателя и концевых переключателей совершает возвратно-поступательное движение на величину, равную шагу постов. Тележка толкает автомобиль за балку моста.

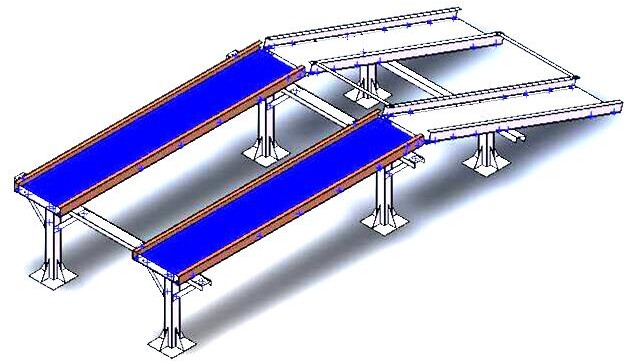

Для линий ТО-2 автомобилей удобным является транспортирующий цепной конвейер, перемещающий автомобиль с вывешенными колесами вдоль канавы шириной 2, 5… 3 м (рисунок 12).

1-натяжная станция; 2-направляющий желоб; 3-закрытый предохранительный желоб; 4- цепь; 5-приводная станция

Рисунок 12 – Транспортирующий цепной конвейер

Холостые ветви цепей движутся в закрытых желобах, расположенных заподлицо с полом канавы. Пальцы звеньев транспортирующей цепи с роликами смещены вниз по отношению к оси симметрии звена. Поэтому в нижней часта цепи ролики выступают, являясь опорами качения грузовой ветви по направляющим желобам. В процессе заезда на конвейер автомобиль садится на цепь сначала передней балкой, а поток рукавами полуосей заднего моста.

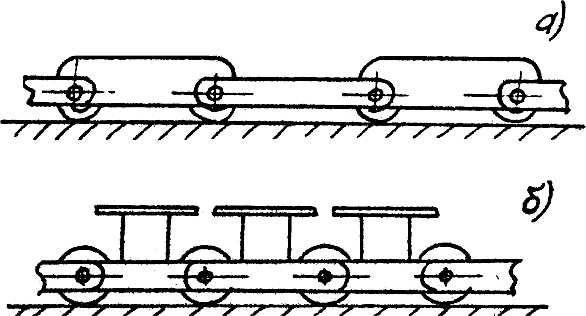

Рисунок 13 – Транспортирующие цепи пластинчатого конвейера (а)-с смещенными роликами; б)-с несущими пластинами)

Существуют несущие пластинчатые конвейеры, где автомобиль устанавливается колесами на несущие ветви. Особенностью их конструкций и создающие сплошной настил (рисунок 13). Такие конвейеры могут иметь одну или две несущие ветви. Несмотря на положительные качества — надежность в работе, незагроможденность осмотровой канавы, простота постановки автомобиля на конвейер, возможность обслуживания автомобилей с тормозными знергоаккумуляторами, ониметалло- и энергоемки. Это является главным недостатком, ограничивающим их широкое распространение.

В последнее время применяют несущие пластинчатые конвейеры с одной несущей ветвью, на которой расположены тележки, толкающие автомобиль под колесо. Таким образом, одна из сторон автомобиля транспортируется конвейером, а вторая катится по направляющим.

Пластинчатые несущие конвейеры с двумя ветвями применяются и в линиях ТО-2 автомобилей с поперечным расположением автомобилей. На таких конвейерах могут обслуживаться только автомобили, имеющие одинаковую базу. Но, при этом, линия получается компактная и позволяет уводить автомобиль с любого поста.

Управление гаражными конвейерами производится следующим образом. Пуск конвейера осуществляется оператором с пульта. Остановка производится автоматически, когда автомобиль на последнем посту наедет на концевые выключатели. Возможна аварийная остановка, как с основного пульта, так и с пультов постов.

Оператор включает пуск конвейера после того, как получит на своем пульте сигналы об окончании работ на всех постах. Дополнительно оператор связан с постами с помощью громкоговорящей связи, через которую он сообщает о предстоящем пуске конвейера. Вместе с этим, непосредственно перед пуском подается звуковой или световой сигнал.

Схемы конвейеров: а — тянущий цепной конвейер; б — толкающий цепной конвейер (через балку передней оси); в — толкающий тросовый конвейер (через трубу полуоси заднего моста); г — несущий пластинчатый конвейер; д — несущий цепной конвейер

Рисунок 14 — Схема установки автомобилей на конвейеры

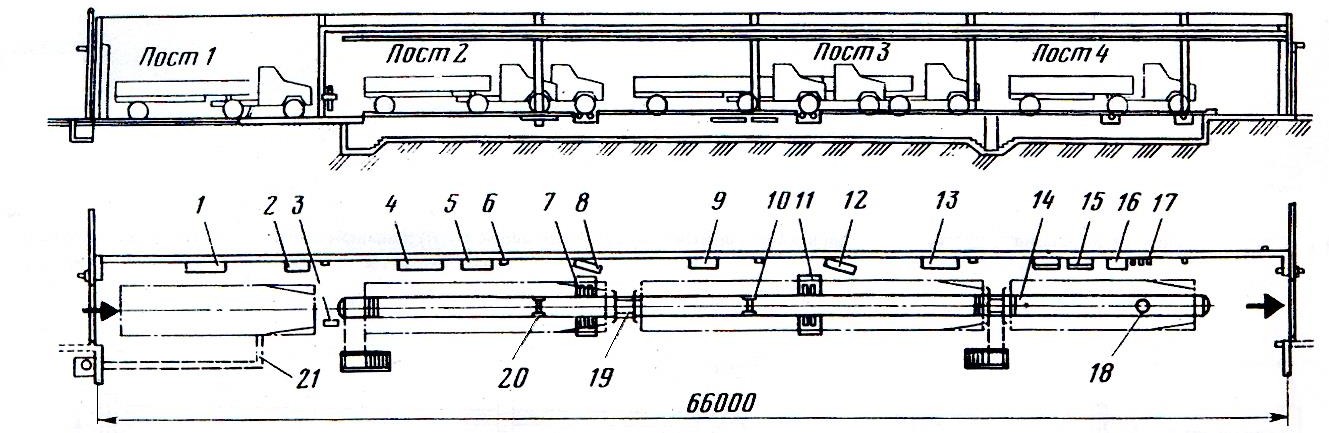

На рисунке 15 показана производственная зона ТО-1 (линия ТО-1) автомобилей с тянущим конвейером.

1, 5, 13 – верстаки; 2 – осциллограф; 3 – прибор для установки фар; 4 – стеллаж; 6 – воздухораздаточная колонка; 7 – стенд для диагностирования управляемых колес; 8 – пульт стенда диагностирования управляемых колес; 9 – стол мастера; 10, 20 – канавные подъемники; 11 – стенд для диагностирования тормозов; 12 – пульт стенда диагностирования тормозов; 14 – осмотровая прямоточная канава; 15 – ванна для промывки фильтров; 16 – маслораздаточная колонка; 17 – барабаны с самонаматывающимися шлангами; 18 – воронка для слива масла; 19 — переходной мостик; 21 – газоотвод выхлопных газов

Рисунок 15 – Однолинейная линия ТО-1, совмещенная с Д-1

Развитие системы технического обслуживания в стране, сопровождающее интенсивный рост парка легковых, грузовых автомобилей и автобусов, привело к необходимости внедрения прогрессивных форм и методов организации и технологии обслуживания и ремонта автомобилей, созданию нового современного оборудования и специнструмента.

Подъемники находят все большее применение на станциях технического обслуживания автомобилей (СТОА) и в автотранспортных предприятиях (АТП) в качестве базового оборудования при организации различных рабочих постов основных производственных участков.

Одним из основных преимуществ подъемников является также то, что они позволяют более оптимально организовать технологический процесс технического обслуживания и ремонта автомобилей. Кроме того, подавляющее большинство подъемников сравнительно легко позволяет менять место их установки, что очень важно при современных непрерывно меняющихся условиях производства.

В настоящее время во всем мире выпускается большое количество подъемников разнообразных конструкций и различного назначения. Достаточно сказать, что только в Германии подъемники выпускают 24 фирмы, в Англии-16, причем некоторые из этих фирм выпускают 10 и более типов и их модификаций.

По своему конструктивному исполнению автомобильные подъемники можно разделить на следующие основные типы:

- одностоечные, двухстоечные, четырехстоечные, шестичтоечные. По типу установки

- стационарные и передвижные.

- 1800, 2000, 2200, 2500 и др. (до 14 т).

По типу привода:

- электрогидравлический, электромеханический, пневмогидравлический и др. По типу поднимающих устройств:

- цепные, винтовые, телескопические, рычажные. По типу подхватывающих устройств:

- платформенные, рамные, консольные.

Стационарные подъемники монтируются на определенном месте, чаще всего без специального фундамента на ровную поверхность пола и крепятся с помощью анкерных болтов или специальных шпилек. Если подъемник телескопический (в том числе плужерный), то для его монтажа требуется специальный фундамент.

К передвижным относятся подъемники, у которых перемещаются стойки. Основным преимуществом передвижных подъемников является их мобильность — возможность использования поочередно на различных постах и в различных технологических зонах предприятия. Передвижные стойки могут использоваться в основе одной, двух, трех и более штук. В этом случае каждая стойка имеет свой индивидуальный привод и пульт управления.

Доступ к обслуживаемым на подъемнике узлам и агрегатам поднятого автомобиля зависит от конструкции подхватывающих устройств.

Наибольший доступ к узлам и агрегатов автомобиля снизу обеспечивают подъемники с подхватывающим устройством в виде четырех поворотных консольных рычагов. С таким подхватывающим устройством выполнены 1- и 2- стоечные подъемники. Используются такие подъемники в зоне технического обслуживания и ремонта, а также на участке проведения работ по ремонту кузовов. Подъемники с подхватывающим устройством в виде поперечных балок (рамные) выпускаются 1- и 2-плунжерными. Используются они в зонах мойки, на постах нанесения противокоррозионных покрытий, в зоне технического обслуживания и ремонта.

Подъемник платформенного типа (ширина направляющих платформы подъемника достигает 700…800 мм) выпускаются 4-стоечными с электрогидравлическим и электромеханическим приводом. Используются такие подъемники чаще всего на участке смазки, в зоне технического обслуживания и ремонта. Для расширения объема проводимых работ подъемники дополнительно комплектуются вспомогательным оборудованием (балками, домкратами и др.).

Электропривод подъемника может осуществляться от одного или нескольких электродвигателей. На подъемниках используются различные типы приводных механизмов: винтовые, рычажно-шарнирные, тросовые, карданные, цепные. Для легковых автомобилей широкое распространение получили двухстоечные электромеханические напольные подъемники грузоподъемностью 2…3 тонны (рисунок 16).

Такой подъемник состоит из двух стоек коробчатой конструкции, приваренных к фундаментной плите; опорной рамы, подхватов 5. В каждой стойке размещен ходовой винт, по которому перемещается грузоподъемная гайка, которая шарнирно соединяется с кареткой, несущей на себе подхваты.

1 – электродвигатель; 2 – пульт управления; 3 – стойка; 4 – каретка; 5 – подхват; 6 – опорная рама; 7 — балка подхвата

Рисунок 16 – Двухстоечный электромеханический подъемник

Рисунок 17 – Подъемники для вывешивания автомобилей

Опрокидыватели можно представить как наиболее примитивный вид подъемников. Они, так же как и многие подъемники, вывешивают часть автомобиля, но не в продольной, а в поперечной плоскости. При этом «опрокидывание» автомобиля совершается до 60° от горизонта.

Опрокидыватели предназначены, в основном, для выполнения специальных работ на нижней части автомобилей; моечных, окрасочных, сварочных, по нанесению антикоррозионных покрытий и т.п.

Они используются на СТОА и АТП, на участках мойки и нанесения антикоррозионных покрытий, на кузовном участке.

Опрокидыватели предназначены для легковых автомобилей массой до 3000 кг.

Опрокидыватели-подъемники подразделяют: по степени подвижности:

—на стационарные, передвижные; по типу привода:

—на электромеханические, электрогидравлические, пневматические, гидропневматические и ручные;

по грузоподъемности: 1000…3000 кг; по типу крепления автомобиля:

—с захватом за бампер, с захватом за колесо.

Опрокидыватели имеют укрепленную шарнирно на основании подъемную стойку с кареткой. Каретка шарнирно связана с платформой, на которой закреплен автомобиль. Вторая сторона платформы, так же как и стойка, шарнирно укреплена на основании (рисунок 18).

Рисунок 18 – Опрокидыватели для автомобилей

Каретка перемещается по стойке с помощью механизма подъема. Этот механизм может быть винтовым с электромеханическим приводом или поршневым с приводом от гидронасосной станции.

Подъемная стойка, имеющая электромеханический привод, конструктивно устроена так же, как и моторная стойка в двухстоечном подъемнике, а стойка с гидравлическим приводом — так же, как в двухстоечном подъемнике с электрогидравлическом приводом.

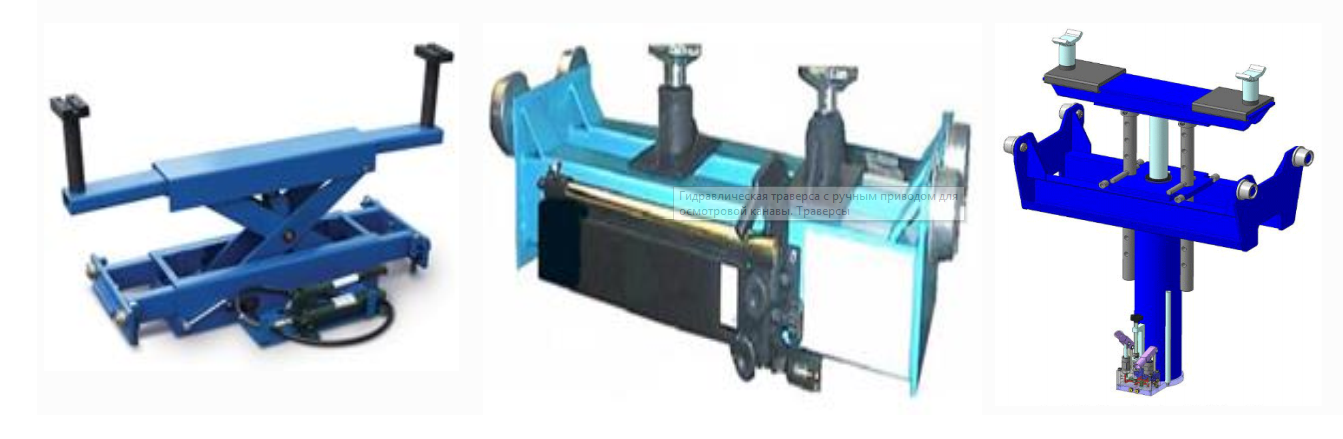

Траверса или канавный домкрат – это подъемник, который предназначен для осуществления подъёма при выполнении таких работ на СТОА и АТП, как регулировка «схода-развала», ремонт тормозной системы, подвески автомобиля на осмотровой канаве или платформенном подъемнике. Домкрат канавный способен перемещаться и вдоль, и поперек осмотровой канавы, его можно регулировать под определенные геометрические параметры автомобиля. Канавный домкрат, или траверса, имеет привод как ручной, так и пневматический. Также траверсы снабжены специальными клапанами, которые установлены для предупреждения перегрузок и срывов — это необходимо для предотвращения травм различной тяжести.

Траверса (канавный домкрат) служит также для неполного подъема и удержания как грузовых, так и легковых транспортных средств. Частичный подъем транспорта осуществляется под его силовые точки – заднюю или переднюю ось.

Для случая аварийного опускания траверсы используются и предохранительные клапаны специального назначения (пневматические или гидравлические), и механические ограничители. Специальные предохранительные клапаны перекрывают обратный ток рабочей среды в приводе, а ограничители жестко ограничивают способность перемещения приподнтого домкрата.

Рисунок 19 – Канавные подъемники

2. Оборудование для уборочно-моечных работ

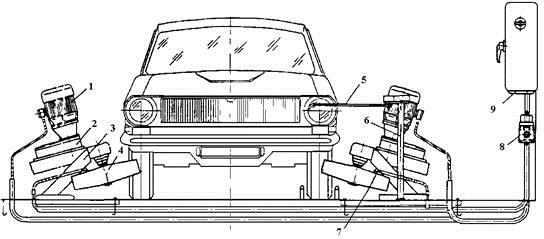

Для удаления пыли и мусора из кузова автобуса и легкового автомобиля, из кабины и с платформы грузового автомобиля применяются электропылесосы и пылеотсасывающие установки стационарного, передвижного или переносного типа. Мойка автомобилей осуществляется с помощью механизированных моечных установок, которые делятся на стационарные (автоматические) и передвижные (шланговые). Мойка автомобиля включает: предварительное ополаскивание; мойку спецсоставом и (или) водой; окончательное ополаскивание; сушку и протирку; нанесение защитных покрытий; полировку.

Сущность процесса мойки состоит в переводе твердых загрязнений в растворы и дисперсии и удалении их с поверхностей автомобилей и деталей вместе с моющим раствором. Мойку автомобилей производят холодной или теплой водой (tв = 40…50°С), паром и иногда специальными жидкостями. Разница температур воды (моющего раствора) и обрабатываемой поверхности не должна превышать 10…20°С, чтобы предотвратить образование микротрещин лакокрасочного покрытия.

Предварительное ополаскивание необходимо для размягчения загрязнений. При мойке спецсоставом или водой осуществляется непосредственно очистка автомобиля от загрязнений. Окончательное ополаскивание необходимо для удаления оставшейся грязной воды или спецсостава с поверхности автомобиля.

По трудоемкости удаления различают загрязнения слабосвязанные, среднесвязанные и прочносвязанные. Для удаления слабосвязанных загрязнений (пыль, песок, примеси глины) достаточно использовать воду без применения моющих и чистящих средств. Для удаления среднесвязанных (глинистых, соляных и маслянистых), а также прочносвязанных (масла, битум, смолы и др.) загрязнений требуется применение различных моющих и чистящих средств — шампуней или аэрозолей. Не следует применять для мойки автомобилей щелочные моющие

средства, стиральные порошки и растворители. Моющие средства наносятся на поверхность кузова автомобилей при помощи пульверизаторов, моечных пистолетов или обтирочного материала, после чего производится споласкивание чистой водой. В водяной пленке, остающейся на поверхности кузова после применения моющих средств, можно наблюдать слабосвязанные пылевидные соединения. Частицы пыли после высыхания воды образуют на поверхности налет в виде беловатых пятен. Для предотвращения образования налета необходимо либо протирать поверхности, либо использовать эффективную сушку, удаляющую влагу струей холодного или теплого воздуха.

Под влиянием различных факторов внешней среды лакокрасочное покрытие кузова тускнеет, теряет эластичность, приобретает механические повреждения. Результат — образование микротрещин и сколов, обнажение металла, способствующее его коррозии. Для создания эффективного защитного слоя на поверхности кузова, уменьшающего агрессивное воздействие окружающей среды, производят полирование поверхности лакокрасочного покрытия и нанесение защитных покрытий на восковой основе. Кроме того, для восстановления декоративных свойств покрытий применяют полироли на абразивной основе.

В соответствии с требованиями органов санитарного надзора кузова санитарных автомобилей, автомобилей, перевозящих продукты питания, подвергаются санитарной обработке. Для этого на специальных постах производится мойка внутренних поверхностей кузова дезинфицирующим раствором.

Мойка днища, рамы и других поверхностей автомобилей, загрязненных, в основном, глинистыми, песчаными, органическими примесями, образующими прочную корку, обычно производится моечными установками высокого давления или струйными мойками. Мойка нижних поверхностей автомобиля в зимнее время предназначена для снижения коррозионной активности загрязнений на кузове из-за применения на дорогах соляных растворов.

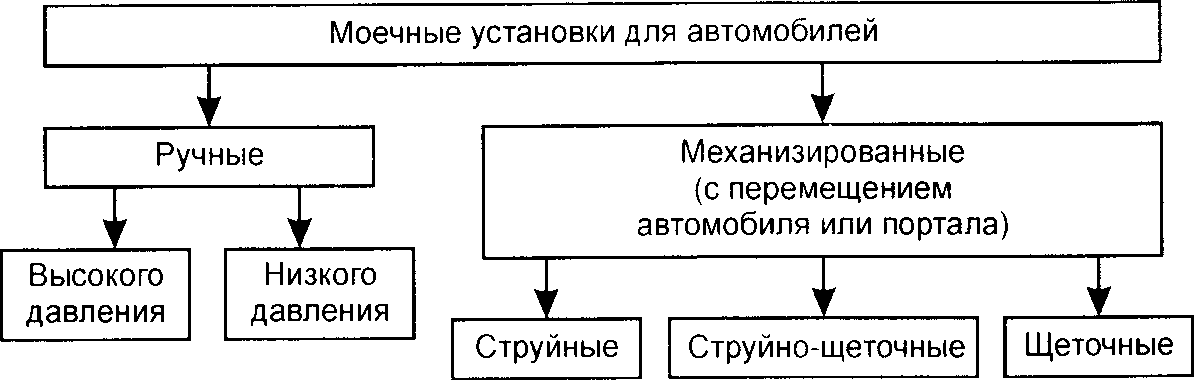

Уборочно-моечные работы, как правило, выполняются на специально оснащенных постах (линиях) с применением моечного оборудования или вручную. Выбор типа применяемого оборудования зависит от способа организации уборочно-моечных работ и типа подвижного состава (рисунок 20).

Рисунок 20 — Классификация моечных установок

Ручные моечные установки подразделяются на мойки низкого (до 4 атм) и высокого (более 4 атм.) давления. В шланговые моечные установки вода подается либо непосредственно из системы оборотного водоснабжения, либо с использованием дополнительной насосной станции. Насосная станция смонтирована на тележке, где также расположены емкости с моющими и полировочными составами. При использовании моечных установок низкого давления без насосной станции необходимо механическое воздействие на загрязнения, например с помощью обтирочного материала. На установках высокого давления удаляют загрязнения за счет подачи под давлением струи воздуха и воды. Такие установки особенно эффективны при мойке днища автомобиля перед проведением антикоррозионной обработки.

Karcher HD 10/21-4S Класс профессиональный. Производительность 1000 л/час.

Водопылесос Karcher Nt75/2 ApME Кол-во турбин: 2. Объем мусоросборника 75 л.

Рисунок 21 – Установки для ручной мойки и уборки автомобилей

Мощность электродвигателя установок: 3,2…7,5 кВт; давление воды – до 6,5 МПа

Рисунок 22 — Установки для мойки автомобилей высокого давления мод. СОМЕТ и STIHL

Рисунок. 23 — Парогенераторная установка

Рисунок 24 — Моечная установка высокого давления «Wapelan», Германия высокого давления Karcher (нагрев воды до 140 0 С, давление-2,8 МПа) (давление воды – до 7,0 МПа)

Расход воды в моечных установках высокого давления при подаче воды составляет 750…3000 л/ч, при подаче пара – 375…1400 л/ч.

3. Оборудование для стационарной механизированной мойки автомобилей

Стационарное автоматизированное моечное оборудование позволяет осуществлять мойку верхних, боковых и торцевых частей кузова автомобиля, днища кузова, арок и дисков колес, сушку кузова и нанесение на него защитного воскового покрытия. Фирмы-производители оборудования предлагают различные варианты комплектации рабочих органов установок и программы их функционирования (так называемые «опции»), позволяющие выполнять различные виды обработки автомобиля в зависимости от выбранной программы. Стационарное автоматизированное моечное оборудование выпускается двух типов — портальное и туннельное. Основное принципиальное отличие этих типов конструкций заключается в следующем.

В портальных моечных установках все рабочие органы, осуществляющие обработку автомобиля, смонтированы на одном или двух подвижных порталах, выполненных в виде П-образных рам (отсюда и название «портал»). Портал как бы охватывает автомобиль с трех сторон. В процессе обработки автомобиль остается неподвижным, а портал или два портала синхронно перемещаются по направляющим рельсам вперед и назад, совершая несколько циклов движения (рисунок 25 а).

Портальные установки, в силу особенностей своей конструкции, не моют днище кузова. Портальные установки должны монтироваться в специально оборудованном помещении с размерами по длине не менее 12 м и имеющем отдельную защищенную от водных брызг кабину оператора.

Туннельные мойки представляют собой набор моечных установок скомпонованных в автоматическую линию (рисунок 25 б). В процессе обработки автомобиль, перемещаясь внутри туннеля, последовательно проходит все технологические стадии. Передвижение автомобиля может осуществляться принудительно, с помощью тягового конвейера или своим ходом. Обработка отдельных частей автомобиля (верха и низа кузова, колесных арок и дисков колес) и выполнение различных видов обработки (мойка, сушка, нанесение воскового покрытия и др.) осуществляются на разных позициях линии.

Туннельные мойки могут монтироваться как в производственном корпусе АТП, так и на территории в специальном легком корпусе, который может поставляться вместе с установкой.

Управление туннельной установкой может осуществляться как оператором, так и в режиме самообслуживания. В последнем случае включение установки происходит от контакта автомобиля с флажком системы автоматического запуска.

Как портальные, так и туннельные моечные установки могут быть щеточными, струйными и струйно-щеточными.

Рисунок 25 – Установки для мойки автомобилей

Стационарные моечные установки предназначенные для наружной мойки автомобилей, делятся на струйные, струйно-щеточные и щеточные. Струйные установки применяют для мойки грузовых автомобилей, тягачей, специализированных автомобилей. Струйно-щеточные применяют для мойки автомобилей и автопоездов с фургонами и тентами. Щеточные установки – применяют для мойки автобусов и легковых автомобилей. Вода в установки подается под давлением от насосных станций. Подача автомобилей в зону моечных установок производится посредством конвейера непрерывного действия, которым управляет оператор из кабины.

Механическое воздействие на загрязненные поверхности при мойке автомобилей с помощью щеток, прежде всего, вращающихся (ротационных), позволяет улучшить качество мойки, снизить расход воды и моющих средств, уменьшить время, необходимое на мойку. В связи с этим щеточные моечные установки нашли широкое применение для мойки легковых автомобилей, автобусов, автофургонов.

Применение щеточных установок для мойки грузовых автомобилей ограничивается тем, что щетина щеток, задевая за выступающие части автомобиля, вырывается и щетки за короткое время приходят в негодность. Но в связи с тем, что промышленностью стали выпускаться грузовые автомобили, имеющие обтекаемые формы, стало возможным производить их мойку на щеточных установках (и в большей мере на струйно-щеточных установках).

(производительность – 60 автобусов/час, расход воды на 1 автобус – 100…150 л)

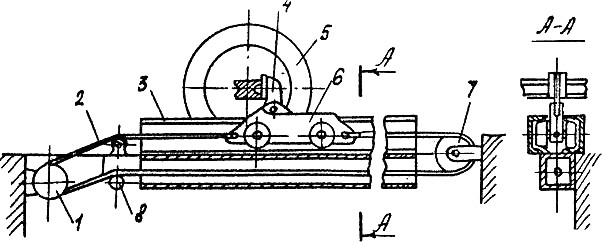

1-обмывочная рамка; 2 и 21-правый и левый блоки вертикальных щеток; 4-пневмоцилиндры; 5-боковые колонны; 6-штанга; 7-коллектор; 8-щетка; 9-сборная рама; 10-распылитель; 11- командоконтроллер; 12-система блоков; 13-рама; 14-противовес; 15-рамка; 16-трос; 17-электродвигатель; 18-щетка; 19-щетка; 20 и 21- траверсы; 22-болт стягивающий; 23-муфта.

Рисунок 26 — Моечная установка модели М-123 для мойки автобусов

Подача воды на щетки и к соплам рамки смачивания и рамки ополаскивания осуществляется из водопроводной сети, причем при сильном загрязнении, особенно нижних поверхностей автобуса, к щеткам может подаваться раствор моющего средства под давлением сжатого воздуха пневмосистемы. Установка оснащена магнитными вентилями для последовательного включения и выключения подачи воды к отдельным щеткам по мере прохождения через установку автобуса. Во время мойки автобус, перемещаясь через установку, входит в соприкосновение с вертикальными щетками сначала левой, а затем правой стороны. В исходном положении передняя щетка, находясь на продольной оси моечной установки, начинает обрабатывать переднюю часть автобуса, а задняя обрабатывает боковые стенки; при продвижении автобуса передняя щетка отходит, вынуждая заднюю прижиматься сначала к боковой поверхности автобуса, а затем к его задней части, сопровождая ее при продвижении автобуса. Затем щетки возвращаются.

Возврат щеток является существенным недостатком установки, так как увеличивается расстояние между обрабатываемыми автобусами, что приводит к снижению производительности установки, повышенному расходу воды, а также увеличивает габариты установки.

При струйной очистке физико-химический фактор воздействия водных растворов синтетических моющих средств (СМС) дополняется механическим ударом струи. Под действием струи в загрязнении возникают нормальные и касательные напряжения, приводящие к разрушению и размыву загрязнений.

Сила удара струи определяется по формуле (1)

где m – масса воды, кг; а – ускорение, м/с 2 .

Расход воды составляет от 100 до 1300 литров на одну мойку в зависимости от типа подвижного состава и применяемого способа мойки. Увеличение напора и использование СМС способствует уменьшению расхода воды.

После окончательного ополаскивания чистой водой производится сушка кузова. У легковых автомобилей остатки воды удаляют вручную, используя гигроскопические материалы: фланель, замшу и т.д. При механизированной сушке применяют обдув кузова холодным или теплым воздухом.

При полировании на лакокрасочную поверхность наносится защитный слой, предохраняющий кузов от агрессивного влияния окружающей среды. Используемые для этого полироли состоят из водоотталкивающих веществ, эмульсаторов, растворителей и воды. Для старых покрытий, потерявших блеск более чем на 30…50 %, используют полироли, в состав которых дополнительно вводятся абразивные материалы.

Для мойки дисков колес используют стационарные автоматические щеточные установки (рисунок 27). К щеткам 4 от трубчатого коллектора 7 подается вода под небольшим (до 0,6 МПа) давлением. Сами щетки приводятся во вращение (до 400 мин -1 ) от индивидуальных электродвигателей 1 через редуктор 2. Включение и выключение мойки осуществляется с помощью командороконтроллеров. Производительность таких установок составляет свыше 30 автомобилей в час и имеют расход воды на мойку одного автомобиля до 70 литров.

1 – электродвигатель; 2 – редуктор; 3 – станина; 4 – щетка; 5 – гибкий контакт командоконтроллера; 6 – командоконтроллер; 7 – трубчатый коллектор; 8 – электромагнитный вентиль; 9 – аппаратный шкаф

Рисунок 27 – Установка для мойки дисков автомобилей

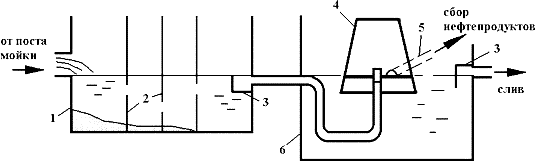

4. Очистка сточных вод

В ОНТП-01–91 регламентированы основные виды и концентрации загрязнений, которые могут присутствовать в воде, прошедшей через автомойку, а также после ее очистки. Очищенная вода пригодна для повторного использования, если

концентрации загрязнений не превышают следующие предельно допустимые значения:

- взвешенные вещества — 40 мг/л;

- БПКполн — 80 мг О2/л;

- нефтепродукты— 15 мг/л;

- железо (общ.) — 5 мг/л;

- рН— 6,5…8,5.

Чтобы не загрязнять водостоки канализационной системы и предупредить попадание нефтепродуктов со сточными водами в естественные водоемы, посты мойки оборудуют грязеотстойниками и маслобензоуловителями («Кристалл», безнапорные гидроциклоны для оборотного водоснабжения и т.д.).

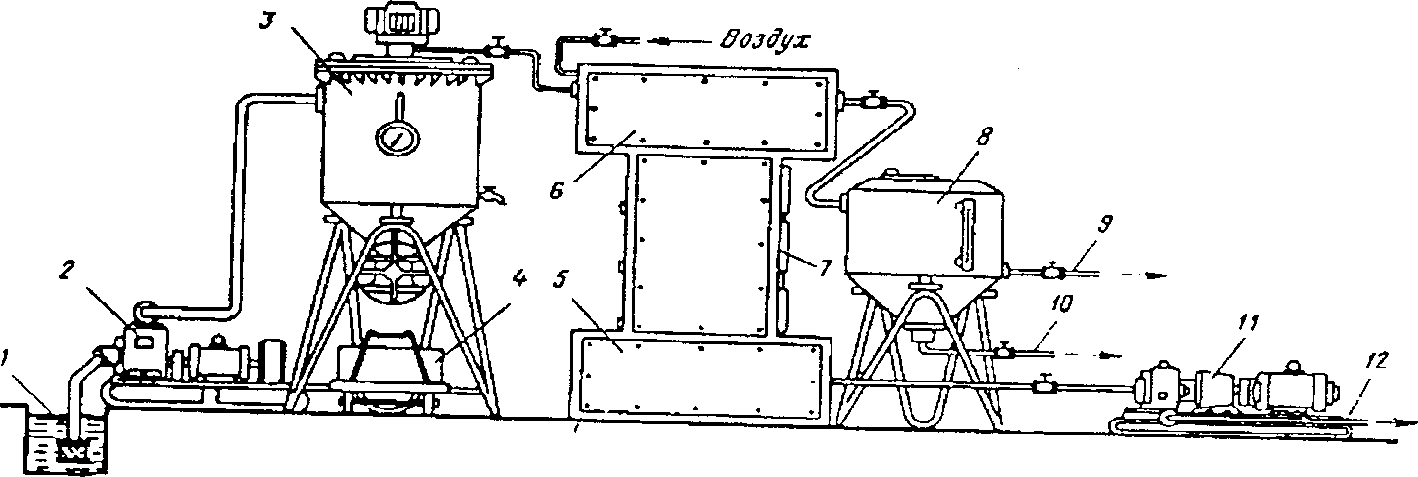

Установки «Кристалл» различной мощности (от 10 до 120 м 3 воды в час) получили большое распространение (рисунок 28). Очистка воды от взвешенных частиц производится в виброфильтре с фильтрующей мелкой сеткой и кассетами с гранулами полистирола. Фильтр очищается вибратором, а осадок периодически сливается в передвижной бункер. Нефтепродукты отделяются от воды в камере грубой очистки с маслотопливоуловителем и в фильтре тонкой очистки, где остатки ГСМ адсорбируются на пластинах из сипрона, возопрона и т.д.

Прошедшая дополнительную очистку вода может направляться на повторное использование. Как правило, в нее добавляют не менее 10% свежей воды. Опыт эксплуатации установок многостадийной очистки воды показывает, что потребность в воде на мойку снижается в 10…15 раз.

1-приемный резервуар; 2-насос; 3-виброфильтр; 4-бункер-сборник осадка; 5-сборник очищенной воды; 6 и 7-блоки очистки от нефтепродуктов; 8-сборник нефтепродуктов; 9-патрубок слива ГСМ; 10-патрубок слива воды; 11-насос подачи чистой воды; 12-трубопровод к моечным установкам.

Рисунок 28 — Схема водоочистной установки «Кристалл»:

Рисунок 29 — Схема водоочистной установки «Свирь»

В автотранспортных предприятиях можно применять простейшую очистную установку воды (рисунок 30). Вода сразу после мойки поступает в грязеотстойник, в котором тяжелые взвешенные частицы оседают на дно, а вода и нефтепродукты поступают в емкость с маслобензоуловителем. Так как нефтепродукты легче воды, то они накапливаются под конусным колпаком 4 и далее через трубопровод 5 отводятся в специальную емкость. После этого очищенная вода может поступать на слив в систему канализации. Осадки из очистных сооружений грязеотстойника и собранные нефтепродукты удаляются по мере накопления и должны подвергаться захоронению на специальных полигонах в соответствии с классами опасности.

1 – корпус грязеотстойника; 2 – успокоители воды; 3 – отбойник; 4 – колпак; 5 – трубопровод; 6 – корпус маслобензоуловителя

Рисунок 30 – Схема простейшей очистной установки воды

5. Оборудование для смазочно-заправочных работ

Смазочно-заправочные работы предназначены для уменьшения интенсивности изнашивания и сопротивления в узлах трения, а также для обеспечения нормального функционирования систем, содержащих технические жидкости, смазки. Операции по замене моторного и трансмиссионного масел, нагнетанию консистентных смазок, замене охлаждающей жидкости можно отнести к наиболее часто выполняемым работам. Эти работы составляют значительный объем ТО-1 (16…26%) и ТО-2 (9…18%). Смазочно-заправочные работы состоят в замене или пополнении агрегатов (узлов) маслами, топливом, техническими жидкостями, замене фильтров.

Качество этих работ относится к числу значимых факторов, влияющих на ресурс узлов. Так, например, у большинства конструкций шаровых опор легковых автомобилей запаса «заводской» смазки хватает на весь период эксплуатации. Однако в тех опорах, где есть отверстия для масленки и смазка производится в режиме ТО-2, ресурс повышается на 20…30%. Объясняется это тем, что не смотря на защитный резиновый чехол, внутрь опоры может проникать вода с грязью (абразивом), а вновь поступающая смазка очищает трущиеся поверхности. Эксплуатация двигателя с уровнем масла ниже допустимого приводит к полному падению давления в системе смазки и выходу из строя вкладышей коленчатого вала. Снижение уровня тормозной жидкости приводит к попаданию воздуха в систему и ее отказу.

Основным технологическим документом, определяющим содержание смазочных работ, является химмотологическая карта, в которой указывают места точек смазки, периодичность смазки, марки масел, их заправочные объемы.

Составной часть заправочных работ являются промывочные. При промывке вымываются продукты износа, что обеспечивает лучшие условия работы деталей и вновь заливаемых жидкостей. Регулярная замена всего объема тормозной жидкости в системе увеличивает долговечность резиновых уплотнительных манжет в 1,5…2,5 раза.

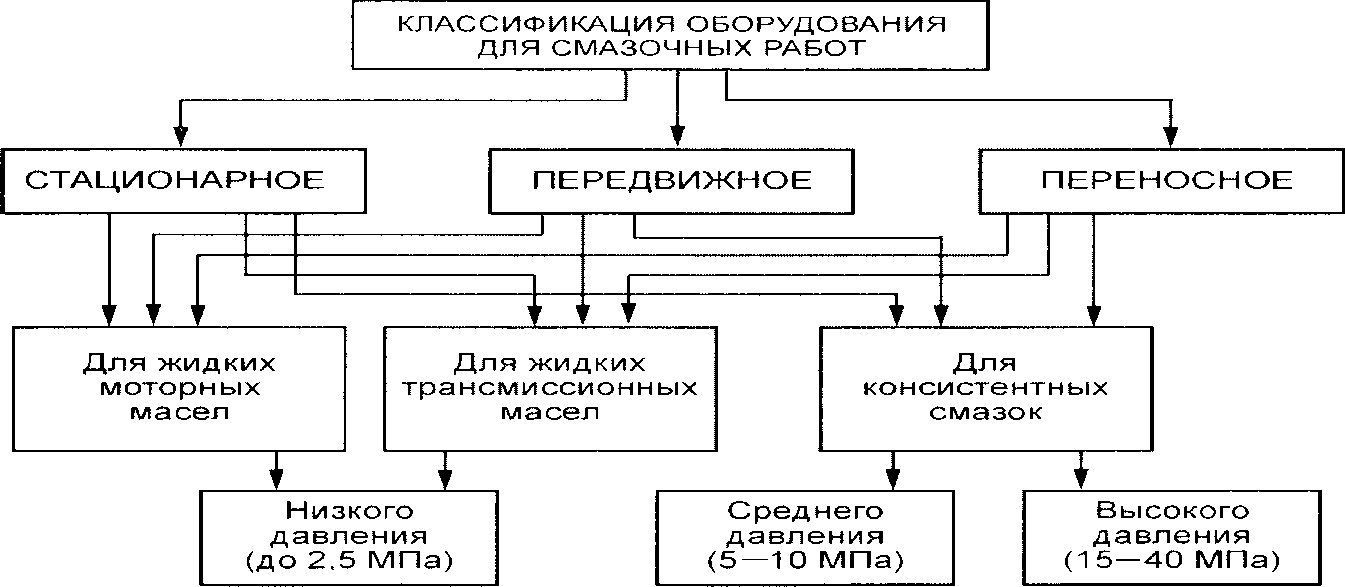

Рисунок 31 — Классификация оборудования для смазочно-заправочных работ

Оборудование для смазочно-заправочных работ подразделяется на стационарное и передвижное. Подачу масла (жидкостей) обеспечивают нагнетательные устройства, приводимые в действие электроэнергией или сжатым воздухом. Некоторые модели имеют ручной привод.

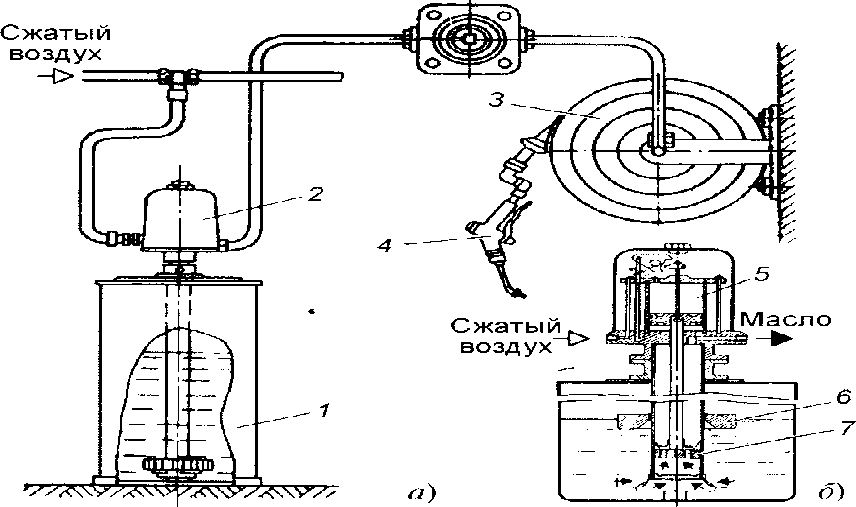

На специализированных постах по смазке и заправке (дозаправке) автомобилей целесообразно применение стационарных универсальных механизированных установок. В большинстве случаев они имеют панель, содержащую несколько барабанов с самонаматывающимися шлангами и раздаточными наконечниками (кранами) для моторного и трансмиссионного масел, пластической смазки, воды, сжатого воздуха. Масла и смазки поступают в раздаточные шланги с помощью пневматических насосов, установленных в резервуарах – стандартных бочках, в которых масла и смазки доставляют на АТП. При подаче жидких масел обеспечивается давление до 0,8 МПа, при подаче пластической смазки – 25…40 МПа. Необходимость столь высокого давления вызвана тем, что при несистематической смазке узлов трения, например шкворневого соединения, продукты износа забивают подводящие каналы. В некоторых случаях приходится применять ручные «пробойники» – приспособления, давление в которых создается парой: цилиндр с резьбовым каналом, заполняемым смазкой, и вворачиваемый в него резьбовой шток. Кроме настенного варианта, установка может быть напольного или потолочного расположения. Некоторые модели имеют счетчики расхода масел. Есть отдельные установки для одного конкретного вида смазки. Для моторного масла существуют модели, позволяющие его разогреть. Для пластических смазок выпускают нагнетатели, имеющие индивидуальный привод. Основные отличия разных моделей установок одного назначения состоят в конструкции подающих насосов и резервуаров для масла (смазки).

Для удаления сильно застывшей загрязненной смазки используют винтовые гидропробойники, развивающие давление до 150 МПа.

1-бак; 2-масляный насос; 3-барабан со шлангом; 4-раздаточный пистолет; 5-пневматический двигатель; 6-поплавок; 7-насос

Рисунок 32 — Пневматическое маслораздаточное устройство (а); с пневматическим насосом (б):

Рисунок 33 — Ручные нагнетатели смазки

Отработанное масло (моторное, индустриальное, трансмиссионное) относится к отходам III класса (умеренно опасные) опасности. Отработавшие моторные и трансмиссионные масла транспортных и технологических машин, согласно «Приказу МИНТОПЭНЕРГО РФ от 25 сентября 1998 г. N 311. Об утверждении инструкции по организации сбора и рационального использования отработанных нефтепродуктов в Российской Федерации», подлежат сбору, хранению и отгрузке для их последующей регенерации на специализированных предприятиях. Организация сбора и регенерации отработанных нефтепродуктов находится в компетенции субъектов Российской Федерации. Сбор отработанных нефтепродуктов включает в себя операции с момента слива отработанных нефтепродуктов из рабочей системы двигателя или машины до начала регенерации, очистки или использования взамен или наряду с другими товарными маслами.

- Установка для сбора и замены масла HC-2185

- Meclube 1428 Маслосборник 120 л c пневматическим сливом

- Установка SMC-701

Рисунок 34 – Установки для сбора масел

Рисунок 35 — Переносная маслораздаточная колонка С-207

Рисунок 36 — Передвижная маслораздаточная установка С-223

Рисунок 37 – Установка с пневмонасосом С-229

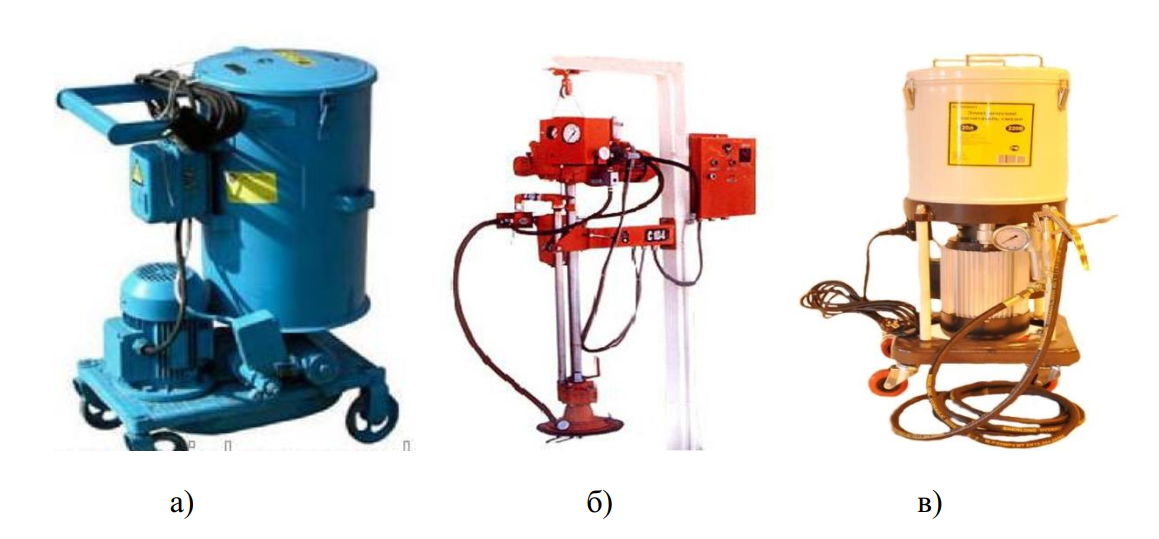

а)-модель С-321М, б)-модель С-104М многопостовая, в)-модель Lubeworks (2600002)

Рисунок 38 — Виды нагнетателей с электроприводом

6. Разборочно-сборочное и слесарно-механическое оборудование

Большой объем работ по обслуживанию и ремонту узлов, агрегатов и систем автомобилей на АТП требует применения разнообразного разборочносборочного и слесарно-механического оборудования, без которых проведение операций по обслуживанию и ремонту были бы невозможны. А для повышения удобства в работе и производительности труда ремонтных рабочих в совокупности с указанным оборудованием широко используются организационная и технологическая оснастка.

Данное оборудование и приспособления, в зависимости от назначения и габаритов, может быть стационарным, передвижным или переносным, может быть универсальным или специализированным, а по месту размещения — напольным или настольным и может использоваться как на постах ТО и ТР автомобилей, так и во вспомогательных цехах (агрегатном, моторном и т.д.). Их часто называют «стендами для ремонта…» и в обозначении модели проставляют индекс «Р».

В номенклатуру гаражного оборудования входит практически все необходимое оборудование и оснастка для обслуживания узлов и агрегатов всех основных моделей отечественных и зарубежных автомобилей.

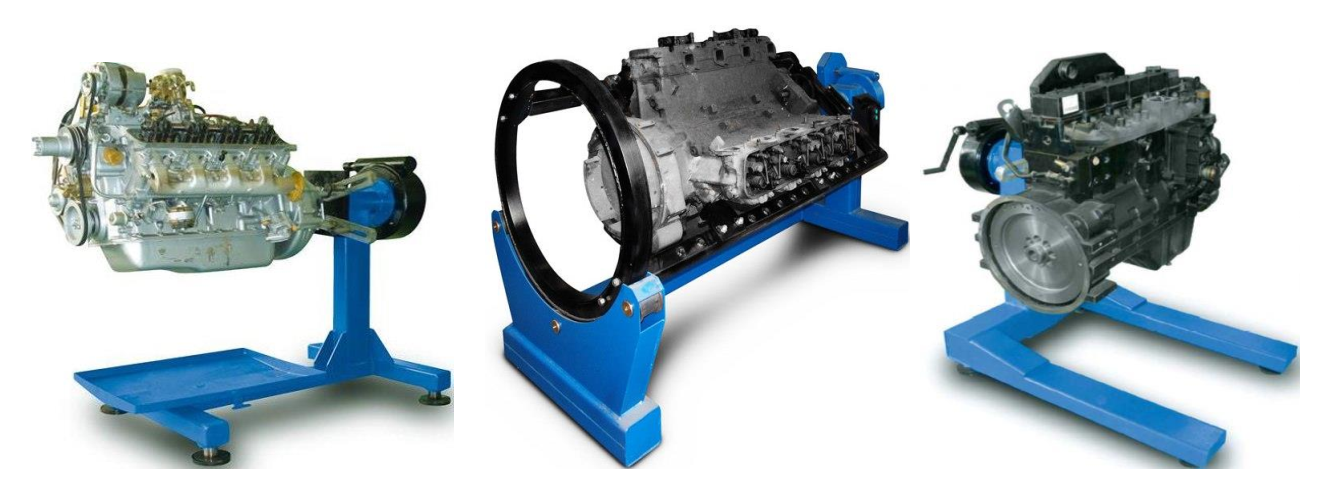

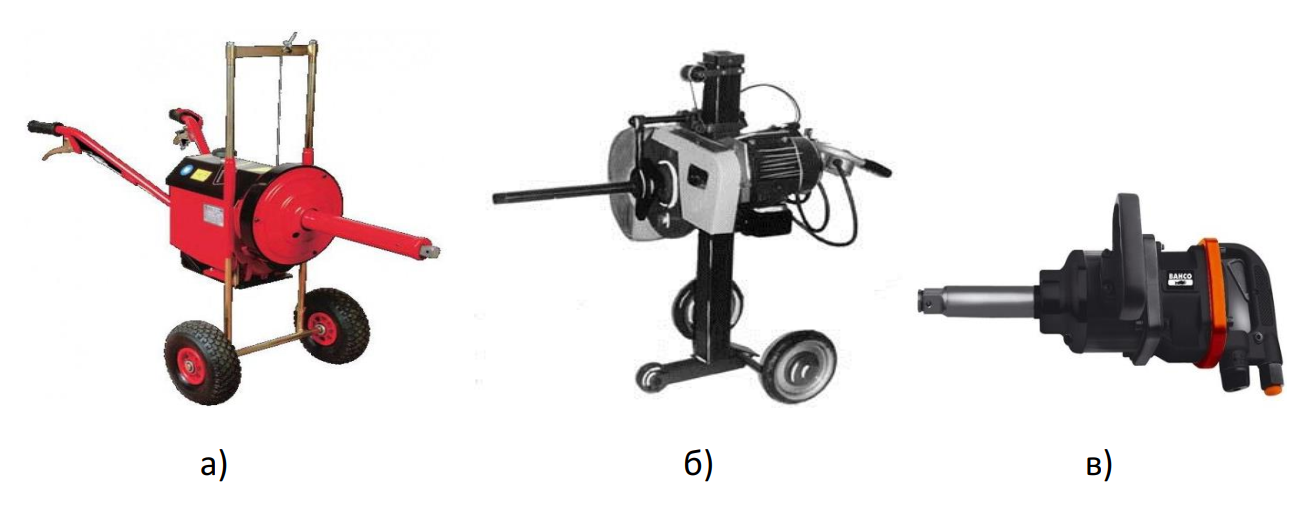

К основному оборудованию относятся стенды для ремонта снятых с автомобилей агрегатов, оснащенные не только различного типа захватами и зажимами для крепления, но и всевозможными дополнительными механизмами (например, для сжатия пружин передней подвески, дня поворота ремонтируемых агрегатов и узлов в различных плоскостях и т.д.). При этом широко используется технологическая оснастка: от простых гаечных ключей и комплектов-наборов специального инструмента, включая самые разнообразные типы съемников узлов и деталей, до механизированного инструмента и, в первую очередь, различных гайковертов — от облегченного типа ручных до более мощных, монтируемых на тросах балансированных подвесок или на специальных тележках (например, гайковерты для гаек колес, рессор и т.д.).

В ходе ремонтных работ возникает потребность в проведении запрессовочных, сверлильных, расточных или заточных работ. Для их проведения в номенклатуру гаражного оборудования введены: сверлильные и заточные станки, различные прессы — от электрогидравлических с усилием сжатия в десятки тонн, до малогабаритных настольных с усилием от 3 до 10 т. Сюда же входят компактные прессы для клепки фрикционных накладок, станки для расточки тормозных барабанов » т.д.

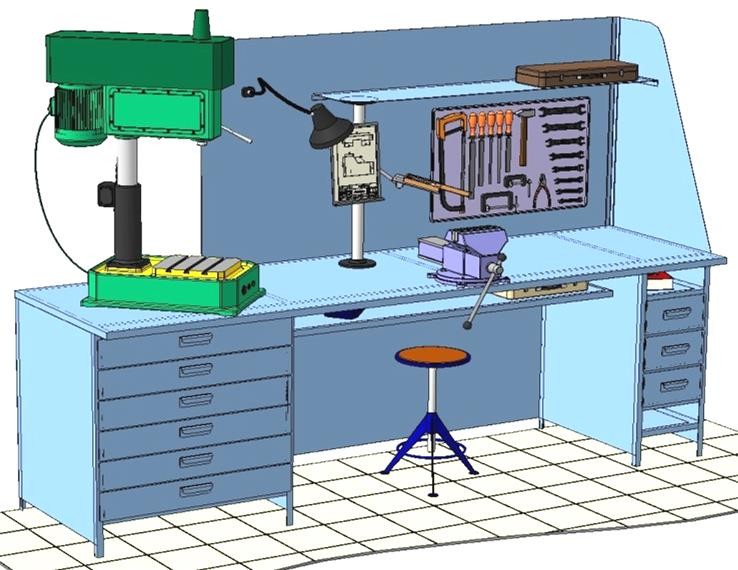

Все вышеуказанные работы невозможны без использования различной организационной оснастке: от обычных тумбочек, шкафов и стеллажей для хранения технологической оснастки, запасных частей и.т.д., до специализированных верстаков, иногда в виде передвижных постов для ремонта.

Требования к указанному виду оборудования и оснастке такие же, как и для всех остальных: компактность, низкая стоимость и энергоемкость, надежность в работе и безопасность ее проведения, простота в управлении и обслуживании.

Разборочно-сборочные работы. Они являются начальной и конечной операциями текущего ремонта автомобилей. Они включают: замену неисправных агрегатов, механизмов и узлов автомобиля на исправные, замену в них неисправных деталей на новые или отремонтированные, а также разборочно-сборочные работы, связанные с ремонтом отдельных деталей и подгонкой их по месту установки.

Наиболее характерными являются работы по замене двигателей, мостов, коробок передач, радиаторов, сцеплений, рессор, износившихся деталей в агрегатах и узлах. Выполняют их на постах ТР автомобилей, где производят снятие с автомобилей неисправных и установку новых или отремонтированных агрегатов, узлов и деталей. Здесь же выполняют работы по частичной разборке и установлению неисправностей агрегатов, не снимаемых с автомобиля.

Трудоемкость разборочно-сборочных работ, выполняемых на постах, значительна. В зависимости от модели автомобиля, она составляет 28…37 % общей трудоемкости ТР и свыше 80 % трудоемкости собственно постовых работ.

Кроме постов ТР, разборочно-сборочные работы проводятся практически во всех других производственных отделениях, куда поступают для ремонта различные агрегаты и узлы, снятые с автомобиля (двигатель, коробка передач, мосты, рулевой механизм, генератор, стартер, прерыватель-распределитель, топливный насос, форсунки, аккумулятор, рессоры и др.).

Качество разборочно-сборочных работ в значительной мере определяет эксплуатационную надежность подвижного состава, и, следовательно, инженернотехническая служба АТП должна уделять этому особое внимание. Даже небольшие улучшения в организации разборочно-сборочных работ дают значительный технико-экономический эффект. Так, проведенная согласно технологии разборка обеспечивает сохранность деталей, уменьшает трудоемкость последующего ремонта. При правильной организации разборочного процесса на автотранспортном предприятии повторно используют 70…80 % деталей.

С целью повышения уровня механизации при разборке-сбopке необходимо использовать различные гайковерты, приспособления, наборы ключей и т.п.

Разборочно-сборочные работы на агрегатном участке, как правило, проводят на специализированных стендах, обеспечивающих свободный доступ к ремонтируемому агрегату, а также поворот и наклон агрегата для удобства работы. Разборка-сборка различных узлов, например электрооборудования, топливной аппаратуры и т.д., проводится в основном на верстаках с применением универсального инструмента и специальных приспособлений.

Слесарно-механические работы. Включают в себя изготовление крепежных деталей (болтов, гаек, шпилек, шайб), механическую обработку деталей после наплавки или сварки, растачивание тормозных барабанов, изготовление и растачивание втулок для восстановления гнезд подшипников, протачивание рабочей поверхности нажимных дисков сцепления, фрезерование поврежденных плоскостей и т. п.

Проводятся перечисленные работы на слесарно-механическом участке АТП с помощью токарно-винторезных, сверлильных, фрезерных, шлифовальных и других универсальных металлообрабатывающих станков, а также вручную на слесарных верстаках. В общей трудоемкости ТР слесарно-механические работы составляют 4…12 %.

Значительное число отказов автомобиля приходится на долю механических разрушений и износов. В условиях АТП такие детали восстанавливают сваркой или слесарно-механической обработкой. В первом случае поврежденные детали заваривают газовой или электродуговой сваркой, а затеи подвергают слесарной обработке. Характерными примерами являются заварка трещин различных кронштейнов и трещин в головках блока цилиндров.

Во втором случае используют так называемый метод ремонтных размеров, т. е. механически обрабатывают изношенную шейку вала под размер, меньший номинального, и тем самым выводят износ. Таким образом восстанавливают опорные шейки распределительных валов, клапаны, толкатели, валик масляного насоса и ряд других деталей. Часто используют и способ установки дополнительной детали. Например, при износе шейки ведущего вала коробки передач ее механически обрабатывают под меньший размер и напрессовывают ремонтную втулку, изготовленную на токарном станке из того же материала, что и вал. Наружный диаметр втулки после ее на прессовки обрабатывают под исходный размер шейки вала. Таким же способом восстанавливают и отверстия.

Рисунок 39 — Стенды для разборки и сборки двигателей

Рисунок 40 — Пресс гидравлический настольный 10 т, мод. ОМА (Италия)

Рисунок 41 – Пресс реечный мод. NO-3

Рисунок 42 – Пресс гидравлический ручной мод. Р-324

Рисунок 43 – Пресс для для клепки фрикционных накладок мод. Р-335

Рисунок 44 – Стенд для ремонта редукторов мод. Р-660

Рисунок 45 – Стенд сборки и регулировки сцеплений мод. Р-207

а)- MULTI 05 00 Гайковерт для грузовых автомобилей электрический; б)-гайковерт электрический И- 300; в)-ручной пневматический гайковерт

Рисунок 46 — Гайковерты

Рисунок 47 – Схема типового рабочего места автослесаря

7. Диагностическое оборудование

Для качественного ТО и ремонта автомобильной техники необходима точная и достоверная информация о техническом состоянии транспортных средств, их узлов и агрегатов. Своевременная информация о назревающих отказах и неисправностях позволяет вовремя производить ремонт и профилактические работы по автомобилю в целом, его агрегатам и узлам. Основными источниками этой информации на автомобильном транспорте являются технический контроль, включающий в себя осмотр и инструментальное диагностирование автомобиля.

Задачи диагностики автомобиля при ТО заключаются в следующем:

- определение действительной потребности в ТО путем сопоставления значений технических параметров данного автомобиля с предельно допустимыми значениями;

- прогнозирование момента возникновения неисправности или отказа того или иного агрегата автомобиля;

- оценка качества выполнения работ ТО автомобиля;

- выявление причин неисправности или отказа агрегатов и узлов автомобиля;

- установление оптимального способа устранения неисправностей (на месте, со снятием узла или агрегата, с полной или частичной его разборкой);

- контроль качества выполнения ремонтных работ.

Оборудование для диагностики автомобилей можно разделить на несколько классов.

К первому классу можно отнести сканеры, способные диагностировать почти любую систему машины (рисунок 48).

Автомобильный сканер – это прибор, который предназначен для диагностики так называемой электронной «начинки» автомобиля.

Особенностью работы сканера является отсутствие собственных датчиков, при этом он подключается к ЭБУ, а информацию считывает из системы.

Рисунок 48 – Автомобильные сканеры

Второй класс – мотор-тестеры, предназначенные в основном для диагностики двигателя; автомобильные осциллографы.

Мотор-тестер в отличие от автосканера получает информацию не из системы ЭБУ, а со своих датчиков (рисунок 49).

В режиме осциллографа он выдает информацию относительно адекватности работы датчиков ЭСУ, показателях управляющих сигналов.

Проверяет параметры цепочек системы зажигания. В режиме тестера мотортестер диагностирует работу различных составляющих двигателя.

К примеру, изменение давления в цилиндрах, падение оборотов, тестирование по пусковому току, разрежение в коллекторе.

Рисунок 49 – Мотор-тестеры автомобильные

Третий класс – приборы, тестирующие определенную систему.

Например: Мультиметр (рисунок 50), это электронный измерительный прибор, объединяющий в себе несколько функций. В минимальном наборе это: вольтметр, амперметр и омметр. При проверке и поиске необходимых цепей или неисправностей электрооборудования в современных автомобилях желательно пользоваться именно им. Кроме того, мультиметр может помочь и в диагностике неисправностей. Например, найти утечки тока и определить, что так сильно разряжает аккумуляторную батарею автомобиля во время длительной стоянки.

Рисунок 50 – Мультиметр для проверки электрооборудования

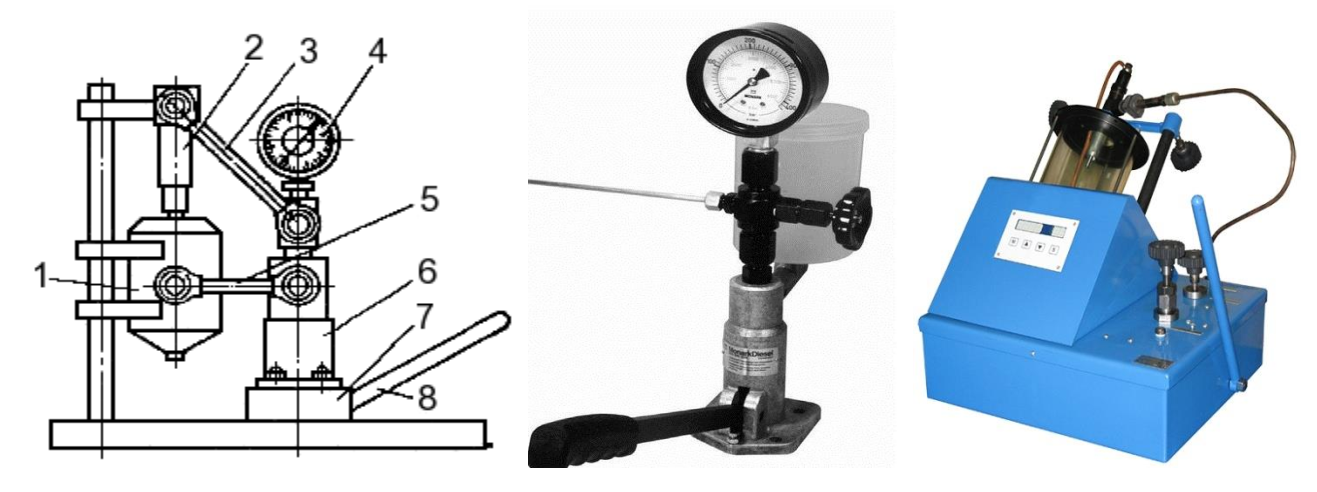

Внешние средства технического диагностирования, т.е. не входящие в конструкцию автомобиля, в зависимости от их устройства и технологического назначения могут быть стационарными или переносными (рисунки 51 и 52). Стационарные стенды устанавливаются в специальных помещениях, оборудованных вентиляцией и шумоизоляцией. Переносные приборы используются как в комплексе со стационарными стендами, так и отдельно для локализации и уточнения неисправностей на специализированных участках и постах ТО и ремонта. Внешние средства диагностики обеспечивают получение и обработку информации о техническом состоянии автомобилей и уровне их эксплуатационных свойств, необходимой для управления производством ТО и ремонта.

1 — бачок топливный; 2 -форсунка; 3 — трубопровод высокого давления; 4 — манометр; 5 — трубопровод подвода топлива; 6 — секция насоса; 7 — фундамент; 8 – рычаг

Рисунок 51 — Стенды переносные для проверки форсунок

Рисунок 52 – Стенды стационарные для диагностики и регулировки ТНВД

Встроенные (бортовые) средства диагностики реализуются в виде традиционных приборов на панели (щитке) перед водителем, номенклатура которых на современных автомобилях постоянно расширяется за счет введения новых средств, особенно электронных, обеспечивающих контроль состояния все усложняющихся элементов конструкции автомобилей. Наличие таких средств диагностирования позволяет своевременно выявлять наступление предотказных состояний автомобиля, но ограничивается их надежностью.

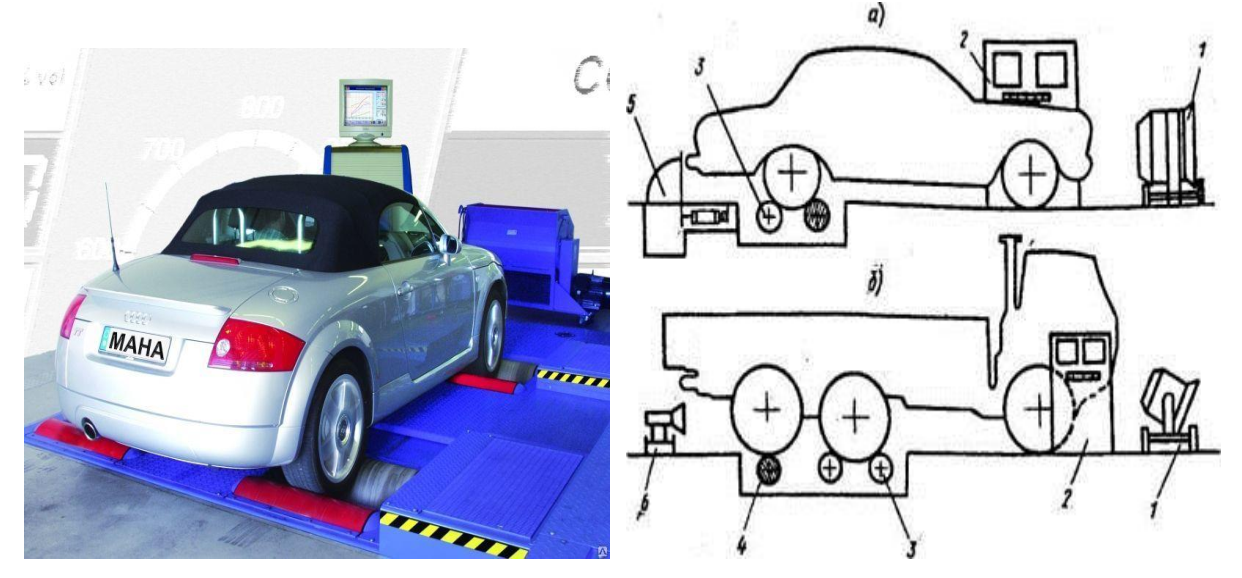

Стенды тяговых качеств служат для комплексного диагностирования автомобиля по таким основным показателям его эксплуатационных свойств, как мощность и топливная экономичность. Они позволяют имитировать в стационарных условиях тестовые нагрузочные и скоростные режимы работы автомобиля. При этом чаще всего используют следующие диагностические параметры:

- мощность на ведущих колесах (колесная мощность);

- крутящий момент (или тяговое усилие) на ведущих колесах;

- линейная скорость на окружности роликов;

- удельный расход топлива;

- эффективная мощность двигателя;

- момент сопротивления (сила сопротивления вращению) колес и трансмиссии;

- время выбега;

- время (или путь) разгона;

- ускорение (замедление) при разгоне (выбеге).

Кроме того, стенды тяговых качеств позволяют производить ряд работ, связанных с углубленным поэлементным диагностированием автомобиля. Например, с использованием стробоскопа определяют пробуксовывание муфты сцепления, по скорости вращения барабана оценивают исправность спидометра, прослушиванием и осмотром трансмиссии, работающей под нагрузкой, выявляют неисправности отдельных ее узлов и деталей.

При испытании автомобилей на барабанных стендах применяют режимы максимальной тяговой силы или максимального крутящего момента, максимальной скорости, частичной нагрузки двигателя; принудительной прокрутки ведущих колес и трансмиссии автомобиля.

1 — вентилятор; 2 — пульт управления и индикации; 3 — опорно-приводное устройство (рабочий ролик заштрихован); 4 — дополнительное опорное устройство; 5,6- устройства для отвода отработавших газов

Рисунок 53 — Стенд для проверки тяговых показателей автомобилей

Источник https://extxe.com/16026/oborudovanie-dlja-tehnicheskogo-obsluzhivanija-i-remonta-avtomobilej/

Источник

Источник