Современное литейное производство

Являясь одной из наиболее древних технологий переработки материалов, литьё и ныне не теряет своей актуальности. Проектируются новые процессы и оборудование, совершенствуются приёмы повышения их экологической чистоты и точности.

Сущность и основы

На литейных предприятиях продукция получается в результате плавления исходного материала, последующей его заливки в форму, а затем затвердевания. Литейные цеха производят изделия широкого ассортимента: от компонентов двигателей до разнообразной тары пищевой промышленности. Литьём получают всю продукцию из чугуна, до половины алюминиевых деталей, до 20 % стальных изделий и т.д.

В основе всех литейных технологий лежит понятие жидкотекучести, когда материал, нагретый до температуры, превышающей температуру его плавления, превращается в высоковязкую жидкость. При этом должен соблюдаться эффект неразрывности её течения в необходимом направлении. Это даёт возможность формовать, в процессе затвердевания расплава, нужные заготовки.

Все литейные металлы обладают сложной структурой, поэтому на жидкотекучесть, оказывают влияние:

- Вязкость.

- Поверхностное натяжение.

- Характер поверхностной оксидной пленки.

- Наличие, содержание и состав включений.

- Способ затвердевания.

- Химический состав основного материала.

- Физико-механические характеристики, прежде всего, удельный вес и температура плавления.

Жидкотекучесть устанавливается по результатам химических анализов и технологических проб применительно к конкретному материалу отливки.

Если ранее процесс течения жидкого металла был плохо управляемым, что приводило к различным дефектам литья – неравномерности структуры конечной продукции и пористости, то теперь ситуация изменилась. Чтобы производить отливки с оптимальным качеством и минимизировать издержки производства, освоены процессы компьютерного моделирования, в результате которых можно прогнозировать скорость потока и наличие различных охлаждающих эффектов. Именно они становятся причиной пористости литого продукта.

3-D моделирование позволяет регулировать:

- Вязкость расплава;

- Интенсивность охлаждения;

- Степень пористости.

Разрабатываемая технологом с учётом перечисленных факторов пространственная модель отливки позволяет ещё на стадии проектирования технологии оптимизировать дизайн детали (обеспечивая её оптимальную конфигурацию), конструировать литейную оснастку, а также создавать наилучшую последовательность выполняемых операций.

Технология литейного производства чёрных и цветных металлов

Литейные свойства материалов учитывают не только жидкотекучесть, но и уменьшение объёма, которое происходит в процессе охлаждения отливки. Такое явление называют усадкой; она составляет 1…3 % от первоначальных размеров. Поскольку все металлы анизотропны*, то различают линейную и объёмную усадку, которые определяют итоговый баланс металла. Первый параметр важен для отливок с увеличенным соотношением длины к ширине, а второй – для отливок сложной формы.

В процессе охлаждения металла в его структуре наблюдается ликвация – неоднородность зёрен, что обуславливается различными свойствами составляющих. Формируются также примеси и неметаллические включения. Ликвация негативно влияет на свойства конечной продукции, поэтому неоднородность структуры стараются уменьшать всеми приемлемыми способами. В частности, действующий ГОСТ 26645-85 «Отливки из металлов и сплавов» ограничивает содержание фосфора, серы (а также их соединений – сульфидов и фосфидов), ряд газов – водород, кислород, а также количество шлаков, не выведенных из металла.

В зависимости от литейных свойств металлов принимается решение о выборе целесообразной технологии получения отливок. Различают свободное литьё в формы (песчаные или металлические), литьё под давлением, литьё выжиманием, центробежное литьё, а также комбинированные способы, например, жидкую штамповку.

Литьё под давлением

Литье под давлением используется для производства отливок ответственного назначения. Процесс требует использования специального оборудования, где металл плавится, а затем поступает в форму, где охлаждается и затвердевает.

Литье под давлением используется для изготовления тонкостенных деталей с большим количеством рёбер и поднутрений. Такие отливки применяют в бытовой технике, электроинструментах, деталях автомобилей и пр. Формы для литья под давлением не ограничиваются по сечению.

- Возможность получения деталей со сложными формами и небольших размеров.

- Высокое качество поверхности.

- Повышенная (в сравнении с обычными литейными технологиями) точность.

- Стабильность характеристик металла отливки.

- Высокая производительность.

- Высокая стоимость оборудования и оснастки.

- Сравнительно небольшая стойкость инструмента.

- Повышенный уровень первоначальных финансовых затрат.

Литьё под давлением оправдывает себя при значительных программах выпуска продукции, либо при повышенных требованиях к качеству готовых отливок (в частности, для исключения последующей механической доработки).

Технологический цикл для литья под давлением очень короткий, обычно от 2 секунд до 2 минут, он состоит из следующих четырех этапов:

- Зажима частей пресс-формы, при этом одна половина закрепляется на оборудовании, а вторая получает возможность скольжения по направляющим;

- Подачи расплава в закрытый объём пресс-формы. Объём впрыска определяется объёмом металла (с учётом его усадки), давлением и мощностью подачи;

- Охлаждения расплава в процессе контакта металла со стенками пресс-формы. В некоторых случаях усадку учитывают поджатием подвижной половины пресс-формы к поверхности затвердевающей детали;

- Удаление сформированной отливки из оснастки, время которого рассчитывается, исходя из термодинамических свойств материала и максимальной толщины стенки детали.

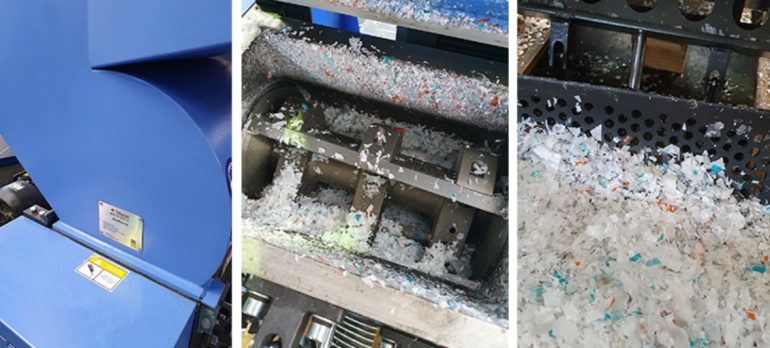

После цикла литья под давлением обычно требуется некоторая пост-обработка. Так, при охлаждении часть материала, находящегося в каналах формы, затвердевает. Этот избыточный металл должен быть обрезан с помощью резаков. При необходимости его можно добавлять в расплав, используя для литья следующей партии продукции.

Литьё выжиманием

Технология используется в случае, когда требуется постоянная компенсация усадки материала, и применяется для литья крупных отливок с тонкими стенками. Для этого подвижная полуформа получает принудительное перемещение по направлению к поверхности расплава – вращением, винтовым или плоско-параллельным движением. Последовательность переходов такова. Металл заливают в нижнюю часть формы, далее перемещают подвижную её часть до контакта с расплавом, при этом излишек сливается в приёмный ковш установки. Поскольку между ним и основным металлом поддерживается постоянный тепловой контакт, то потери тепла минимальны, и физико-механические параметры материала равномерны во всех сечениях. Возрастает и коэффициент заполнения формы. После затвердевания подвижная полуформа перемещается в исходное положение, а готовая отливка выталкивается из полости.

- Повышенная структурная однородность отливки.

- Высокая равномерность физико-механических характеристик материала.

- Высокая производительность процесса.

В основном литьё выжиманием используется для получения продукции из алюминиевых литейных сплавов.

Оборудование и формы

В качестве плавильного оборудования в литейных производствах предусматриваются дуговые или индукционные электропечи. Вид оборудования определяется металлами, с которыми работает литейный цех/участок: электродуговые печи идеально подходят для работы со сталью или чугуном, в то время как литейный цех, специализирующийся на меди, с большей вероятностью использует индукционную печь. Печи могут варьироваться в размерах: от небольшого настольного оборудования до тех, что весят несколько тонн.

Современные литейные производства механизированы. Механизации подвергаются практически все операции цикла: от производства стержней до собственно литья. Формовочные машины применяют при серийном производстве отливок. Ручная формовка распространена лишь в малых ремонтных производствах.

В состав основного оборудования включают:

- Плавильные печи;

- Заливочные ковши;

- Загрузочно-транспортное оборудование — погрузчики, краны, конвейеры и пр.

- Средства управления и автоматики.

Электродуговая печь работает по принципу периодического плавления. Металл расплавляется путем подачи электрической энергии внутрь печи через графитовые электроды. Дополнительная химическая энергия подается кислородно-топливными горелками. Кислород вводят для удаления примесей и другого растворённого газа. Когда металл расплавляется, шлак образуется и плавает к верхней части расплава; шлак, который часто содержит нежелательные примеси, удаляется перед выводом.

Индукционная печь передает электрическую энергию методом индукции, когда высоковольтный электрический источник индуцирует низкое напряжение при большом токе во вторичной катушке. Индукционные печи способны работать при минимальной потере сырья, однако больше используются при производстве отливок из цветных металлов и сплавов.

Все литейное оборудование специально разрабатывается для надежной работы при повышенных температурах. Доминирующими тенденциями при производстве данной техники являются масштабность, автоматизация, оперативная отделка отливок, повышенные безопасность и эффективность.

Какие смазочные материалы применяются? Выбор зависит от марки материала и метода литья. Исходный концентрат в жидком виде должен быть водорастворимым, а в твёрдом виде используются термостойкие пасты.

Основной инструмент в литейном производстве

Литейная оснастка – это модели (шаблоны), опоки и формы. Что такое опока? Это полость, куда заливается расплавленный металл. Шаблон представляет собой реплику объекта, подлежащего литью, и используется для формирования отливки. Модели могут быть изготовлены из древесины, металла или пластмассы. Основными этапами получения оснастки являются:

- Получение полости;

- Размерная обработка элементов;

- Разработка и установка механизмов зажима.

Формы разрабатывают с учётом усадки металла, для чего предусматривают компенсаторы. Стенки форм имеют конические участки для облегчения выталкивания из них готового изделия. Полые отливки создаются с использованием стержня — дополнительного объёма песка или металла, который образует внутренние отверстия и проходы в отливке. Каждый стержень помещают в форму до заливки. Для облегчения выемки застывшей отливки из формы используют противопригарные покрытия.

Существует два различных типа литейных форм: одно- и многоразовые.

Изготовление модельной оснастки многоразового применения обычно производится из металла, одноразового – из песка. Для облегчения складирования и применения всегда выполняется маркировка кокилей.

После того, как подготовка формовочных песков завершена, песок размещается вокруг модели. Затем образец удаляют, стержни устанавливают на место, после чего производят заливку расплава. Конструктивные особенности инструментов для литья оптимизируются для различных металлов и уровней сложности полости.

Стоимость некоторых видов литейного оборудования и оснастки представлена в таблице:

Литейное производство: оборудование для литейной лаборатории и контроля литья металла

Литейное производство позволяет производить заготовки и детали различной конфигурации и массы. Получению готовых изделий предшествует множество операций, некоторые их которых происходят при высокой температуре, и предполагает работу с материалами в различных агрегатных состояниях: твердом, газообразном и жидком.

В литейном цехе используется разнообразное технологическое и транспортное оборудование, а получение качественных отливок невозможно без контроля различных параметров на всех этапах производства, поэтому оснащению лаборатории уделяется особое внимание. В арсенале этого подразделения предприятия должны быть приборы для проведения требуемых исследований, в том числе экспресс-анализа химического состава металлов и сплавов.

Что такое литье металлов и как на этом можно заработать

Литье – один из способов обработки различных металлов. С его помощью можно создавать предметы разного размера и конфигурации. Это наиболее простой и доступный способ, который осуществляется с помощью специального оборудования. Сейчас многие производители предлагают строительство мини-.

Мини литейный цех

Это значит, что будет разработан индивидуальный проект производственного комплекса, планировка расположения цехов, размещения оборудования, подведение всех необходимых коммуникаций.

Почему выгодно обратить внимание на готовые комплексы «под ключ»? Потому что:

- производители точно рассчитывают необходимую производственную площадь;

- максимально эффективно размещают коммуникации;

- предоставляют полный спектр услуг по наладке оборудования;

- приобретая , можно сразу приступать к процессу производства.

Технические характеристики литейного оборудования

Если выбор сделан в пользу такого комплекса, то следующим шагом в организации бизнеса будет поиск заказчиков. Изделия из литьевого металла пользуются большим спросом практически во всех отраслях промышленности:

Гибка листового металла

- станкостроении;

- автомобильной отрасли;

- приборостроении;

- производстве бытовой техники;

- судостроении;

- производстве медицинского и стоматологического оборудования;

- ювелирном искусстве;

- изготовлении предметов декора дома и приусадебного участка;

- отрасли строительных материалов.

Преимущества мини-завода именно в компактных размерах и возможности производить изделия небольшими партиями. Часто крупные предприятия вынуждены отказывать мелкооптовым заказчикам, поскольку переналадка оборудования довольно проблематична.

А мини-завод – это автоматизированный комплекс: чтобы переключиться на новый вид производимых изделий или металлических заготовок необходимо лишь внести изменения в программный комплекс и изготовить новые пресс-формы. А стоимость нестандартных деталей по индивидуальному заказу в несколько раз выше типового производства.

Еще одним преимуществом мини-, является то, что они спроектированы так, что могут обрабатывать все виды металлов, в то время как крупномасштабные линии имеют для этого отдельные цеха.

Технологический процесс литейного производства

Представление о технологии получения отливок дает возможность понять проблемы, которые стоят перед литейщиками. Контроль качества на каждом участке литейного цеха оказывает влияние на качество готовой продукции и производительность, поэтому снижение внимания на каким-либо этапе технологического процесса — недопустимая ошибка со стороны технологов.

Отдельные производственные процессы литейного производства представляют собой целостный технологический комплекс, который можно разбить на следующие основные этапы:

- Технологическая подготовка. Определяется способ получения отливки, разрабатывается ее чертеж, проектируется оснастка и технология.

- Изготовление формы. По чертежам осуществляется изготовление модели, стержней и оснастки, которые необходимы для формовки изделия. Процесс формовки происходит параллельно с плавкой сплава заданного химического состава и определенной температурой.

- Заливка и охлаждение. Литейные формы заливают расплавленным металлом с помощью ковша или литейной машины.

- Извлечение отливок и их обработка. После охлаждения отливки до определенной температуры ее удаляют из формы, а также извлекают стержни. Затем она подвергается обработке для придания товарного вида.

Какие виды металла можно использовать для работы

С помощью литейного оборудования можно производить детали и заготовки из следующих видов металла:

- чугуна;

- стали;

- меди;

- алюминия;

- бронзы;

- латуни.

Машина для литья отливок из медных сплавов

Сталь – наиболее распространенный металл для изготовления различных деталей. На производственном оборудовании можно обрабатывать метал следующих марок:

- низколегированная;

- высоколегированная;

- углеродистая;

- легированная сталь.

Этот материал широко используется в машиностроении и станкостроении благодаря своим высоким показателям прочности и пластичности. Не менее популярны и изделия из чугуна. Наибольший спрос предоставляют мебельные компании, которые изготавливают чугунные элементы мебели и декора.

Отливки из стали 110Г13Л

Алюминий – один из самых распространенных видов металла, он характеризуется податливостью к обработке, легкостью, а добавление в состав магния или меди обеспечивает высокую прочность изделию. Технологии современного оборудования позволяют отливать алюминиевые детали и заготовки любой сложности, конфигурации (массой от 100 грамм и до нескольких тонн).

Система контроля качества

Получение качественной и конкурентоспособной продукции литейного производства невозможно без контроля на всех этапах различных характеристик и свойств материалов, используемых в технологическом процессе. Система контроля качества подразумевает:

- Контроль состава песка, определения технологических характеристик формовочных материалов и стержней применяются измерительные приборы разнообразных моделей.

- Контроль качества литья осуществляется различными неразрушающими методами исследования, которые позволяют определить соответствие изделий требованиям стандартов.

- Ведение плавки для получения сплава заданного химического состава — важнейшая задача, стоящая перед литейщиками. Для ее решения используются современные аналитические приборы — спектрометры, которые позволяют максимально оперативно с высокой степенью точности результатов выполнить анализ металла.

Способы литья

В зависимости от марки металла, вида, размера, формы будущей отливки, выбирается наиболее подходящий и экономически обоснованный способ литья. В настоящее время существуют около 50 методик, но наиболее распространенными считаются следующие:

- литье в кокиль;

- литье под давлением;

- в песчаные формы;

- по выплавляемым моделям.

Схема литейно-прокатного агрегата для производства из разных легированных сталей

Кокиль – модель-форма, в которую заливается расплавленный металл, после остывания получается готовое изделие. Это наиболее популярный способ литья, однако, он требует большого профессионализма на этапе изготовления кокиля, поскольку здесь важна точность, ведь от качества формы будет зависеть конечный результат.

Машины для литья в облицованный кокиль

Для крупносерийного производства этот способ наиболее выгоден, поскольку кокиль изготавливается один раз, а эксплуатироваться может до нескольких тысяч. При литье в кокиль минимальная толщина стенок детали должна быть 3 мм, а масса изделия – от 20 г до 50 кг.

Литье под давлением также один из популярных способов. Для него используют специализированные автоматические машины. Для различных сплавов металлов используют или метод низкого давления, или высокого. Технология несложная:

- металл плавится в печи;

- подается под давлением в специальную пресс-форму, которая имеет очертания будущей отливки. Давление может быть в пределах от 8 до 700 МПа;

- после остывания получается готовое изделие.

Конвертер для стали

Таким способом можно производить отливки с минимальной толщиной стенки – от 0,8 мм и массой от 4 г до 12 кг.

Литье в земляные или песчаные формы – один из наиболее древних способов, но им успешно пользуются и по сегодняшний день. Для начала изготавливают модель, с помощью которой делают отпечаток в песчано-глинистой смеси. При этом следует предусмотреть припуски на последующую механическую обработку изделия. Сама модель может быть деревянной, пластмассовой или металлической. Этот способ подходит для монолитных и крупных деталей, с его помощью можно отливать изделия массой до 40 т.

Индукционные плавильные печи

| МОДЕЛЬНЫЙ РЯД И ЦЕНЫ |

| Модель | Масса загрузки*,

* Загрузка печи указана по стали/чугуну. Для других металлов необходим пересчет в соответствии с плотностью. * Цены указаны на однопостовой комплекс в алюминиевом корпусе на электромеханическом редукторе.

1. Среднечастотный тиристорный преобразователь частоты Тиристорный преобразователь частоты (ТПЧ) специально разработан для питания электрическим током средней частоты индукционных плавильных установок и имеет однофазный выход. Система управления выполнена на одной микропроцессорной плате, которая включает в себя все защиты от: перенапряжения, замыкания индуктора, срыва инвертирования, фазовой ошибки, нарушения подачи охлаждающей воды и прочее. Для контроля использован интегрированный контур и цифровые технологии, в результате чего преобразователь имеет улучшенные пусковые свойства и может одинаково успешно запускаться как при отсутствии загрузки, так и при полной загрузке. 2. Конденсаторная батарея Конденсаторная батарея предназначена для компенсации реактивной мощности. и состоит из набора водоохлаждаемых среднечастотных электротермических конденсаторов большой емкости с металлической оболочкой системы RFM, опорной стальной конструкции и медных соединительных шин. Количество конденсаторов, устанавливаемых в батарею зависит от мощности преобразователя и типа электропечи. 3. Плавильный узел По Вашему желанию плавильный узел может быть выполнен в стальном или в алюминиевом корпусе, с гидравлическим или электромеханическим наклоном. Печи в стальном корпусе:

Плавильный узел в стальном корпусе включает в себя: многосекционный водоохлаждаемый бетонированный индуктор, пакеты магнитопровода, стальной корпус, коллектор водоохлаждения, верхние и нижние пакеты асбоцементных плити набивной огнеупорный тигель. Магнитопровод изготовляют в виде пакетов, набранных из листов электротехнической стали толщиной 0,2—0,5 мм и устанавливаемых по окружности между индуктором и каркасом. Магнитопровод исключает рассеивание электромагнитных полей, тем самым увеличивает КПД, увеличивает скорость плавки и производительность печи. Наклон верхней поворотной части плавильного узла осуществляется двумя гидроцилиндрами, питаемыми от маслонапорной станции Печи в алюминиевом корпусе:

Плавильный узел в алюминиевом корпусе выполнен без использования магнитопровода и включает в себя водоохлаждаемый индуктор, жестко закрепленный внутри алюминиевого корпуса, между верхним асбестовым кольцом и подовой плитой. Корпус электропечи выполнен из силуминового сплава (сплав алюминия с кремнием: химический состав — 4-22 % Si, основа — Al, незначительное количество примесей Fe, Cu, Mn, Ca, Ti, Zn) и состоит из двух симметричных частей, соединенных между собой через электрическую изоляцию, во избежание создания короткозамкнутого электрического контура. По бокам корпуса имеются фланцы, к которым крепится опорно-поворотный механизм электропечи. Привод поворота плавильного узла электропечи для слива металла – электромеханический и представляет собой понижающий редуктор, приводимый в действие асинхронным электродвигателем и оснащен маховиком ручного наклона плавильного узла на случай аварийного отключения электроэнергии.

4. Пульт управления наклоном печи Предназначен для управления подъемом и опусканием плавильной печи. Располагается сбоку плавильной печи на линии сливного носа печи. Максимальный угол наклона плавильного узла — 95º. 5. Станция охлаждения закрытого типа Градирня закрытого типа предназначена для водоохлаждения электропечи и подбираются опционально, по требованию заказчика в зависимости от мощности преобразователя частоты ТПЧ: подробная информация. Плавильный узел имеет набивной тигель, в который сверху осуществляется загрузка шихты. Тигель может выполняться из кислых, основных, нейтральных, а также современных композиционных набивных масс. 7. Кабель водяного охлаждения Предназначен для соединения конденсаторной батареи с индуктором печи. Обеспечивает подачу и слив охлаждающей воды с индуктором печи и дает больше возможностей при монтаже и обслуживании по сравнению с шинопроводами. Водоохлаждаемый токовод состоит из медного гибкого провода находящегося в водонапорном рукаве. В стандартный комплект ЗИП при поставке печи входит: SCR/Тиртстор (KK+KP) — 3шт. IGBT модуль — 3шт. Главная плата — 1шт. Плата инвертора — 1шт.

Конструкция и производство оборудования соответстуют международным стандартам качества ISO9001:2015, GB/Т 19001-2016. Вся продукция проходит тестирование и отправляется в индивидуальной жесткой упаковке. Предоставляется фотоотчет.

Возможно приобретение оборудования через лизинговую компанию нашего партнера Система Лизинг 24.

Составные элементы мини-завода и их технические характеристикиРоссийская предлагает организовать «под ключ» мини-литейный завод для осуществления литья металла кокильным способом. Такой комплекс может работать с алюминием, медью, сталью и их сплавами. На станках можно отливать изделия любой формы и конфигурации благодаря возможности самостоятельно изготавливать формы-матрицы.

Литейная машина фирмы KURTZ В комплект мини- входит следующее оборудование:

Отражательная печь для литейного мини завода

Кокильная машина 82А505

Интересные предложения для литейщиковРынок приборов для анализа металлов и сплавов, и других материалов насыщен различными моделями анализаторов, которые могут быть использованы в системе контроля качества литейного производства. Среди них можно найти стационарные, мобильные и портативные устройства, позволяющие решать различные аналитические задачи. Искролайн 100Искролайн 100 — настольный спектрометр для анализа химического состава металлов и сплавов. Способен распознавать более 70 элементов, в том числе углерод, серу и фосфор. Прибор используется для входного контроля, сертификационного анализа и экспресс-анализа плавки. Искролайн 300Искролайн 300 — атомно-эмиссионный спектрометр, относящийся к лабораторному классу. Прибор способен выполнять экспресс-анализ металлов и сложных сплавов на любых основах в диапазоне спектров 174–930 нм. Находит применение как для решения рутинных аналитических задач, так и проведения сертификационного анализа. SciAps серия XЭта серия портативных рентгенофлуоресцентных анализаторов оснащена инновационным аппаратным обеспечением, что позволяет проводить исследование любых проб. Библиотека-марочник насчитывает более 1200 марок с возможностью неограниченного расширения. Параметры прибора оптимизируются в автоматическом режиме. Обзор некоторых вариантов производственных комплексов «под ключ»Кроме оборудования, работающего с применением кокилей, существуют и другие производственные комплексы. Прессовая машина для литья металла. Она предназначена для работы с пресс-формами и наиболее часто используется при изготовлении деталей из цветного металла. Характеристики:

Машинный комплекс «под ключ» PR-1000 от компании АБ Универсал предназначен для отливки цветных металлов, характеризуется полной расплавкой, бесшлаковым литьем, точным наполнением пресс-форм – это обеспечивает высокое качество готовых изделий. Характеристики:

Производственный комплекс DTC-280 «под ключ» от компании Глобал-Маш предназначен для изготовления литых изделий из цветных металлов. Технические характеристики:

Расценки на производимую продукциюДля того, чтобы определить, выгодно ли приобретать готовый мини-, необходимо сопоставить собственные затраты со стоимостью конечной продукции. Унифицировать цены в отрасли довольно сложно, поскольку они формируются с учетом изготовления кокиля или пресс-форм, а также объема производства, вида металла, сложности изделия. Поэтому стоимость работ будет рассчитываться для каждого заказчика индивидуально. Можно привести пример расценок на отливки из различных металлов:

Оборудование для литья под давлением

Машины для литья под высоким давлением с холодной камерой прессования серии Impress выпускаются с усилием запирания от 130 до 4000 тонн. Уже на стадии проектирования решаются вопросы безопасности, качества, гибкости и адаптации под конкретные условия производства отливок с целью обеспечения надежности и полноценной работы в течении многих лет. Серия Impress включает в себя машины для литья алюминиевых и медных сплавов с холодной камерой прессования. Особенности:

Стандартная комплектация: В качестве дополнительных опций предоставляются:

Презентация МЛПВД серии IMPRESS Спецификация машин ЛПВД серии IMPRESS

2. Горячекамерные машины для литья под высоким давлением (производство LK)

3. Машины для литья под высоким давлением магниевых сплавов (производство LK)Описание машин серии Magnezium: В настоящее время МТЦ Политег-Мет предлагает машины нового поколения фирм Idra (Италия) и L.K. Machinery International Limited (Гонконг). Линейка машин включает в себя 40 типоразмеров с усилием запирания от 80 кН до 30000 кН. В представляемой гамме машин литья под давлением обеспечивается:

Продолжительное время компания L.K. Machinery International limited, входящая в группу компаний L.K. Group, занимается производством машин литья под давлением с холодной и горячей камерой прессования. Модельная линейка включает в себя серию машин с холодной камерой прессования: Impress (для литья алюминиевых и медных сплавов), Impress-M (для литья магниевых и алюминиевых сплавов) и серию машин с горячей камерой прессования AVIS-M (для литья магниевых сплавов), AVIS (для литья цинковых сплавов), CLASSIC (для литья цинковых сплавов), VISION (для литья цинковых сплавов). Модельный ряд машин литья под давлением обладает полным набором опций для автоматизации процесса литья и по своим техническим характеристикам позволяет полностью удовлетворить все требования технологических особенностей процесса цветного литья. Технические характеристики, особенности, а также различные дополнительные опции рассматриваются отдельно для каждой машины. Машины для литья магния под высоким давлением серии MAGNESIUM выпускаются в двух моделях. Модель AVIS-M с горячей камерой прессования выпускается с усилием запирания 160 и 400 тонн, модель IMPRESS-M с холодной камерой прессования выпускается с усилием запирания от 400 до 2000 тонн. Популярность изделий из магния объясняется их свойствами, легкость веса в сочетании с сильными механическими свойствами. Изделия из магния применяются в бытовой электронике, компьютерах, в коммуникационных продуктах и автомобильной промышленности. С развитием технологий в литейном производстве L.K. Group постоянно организовывает обучение своих сотрудников, результатом обучения является растущая эффективность работы оборудования в различных отраслях промышленности. Особенностью машин литья магния под высоким давлением фирмы L.K. Group является высокая скорость инжекции металла в пресс-форму, которая соответствует условиям литья магниевых сплавов. Технология литья магния в защитной газовой среде позволяет предотвратить окисление и гарантировать получение качественной отливки. Серия машин для литья магния под высоким давлением фирмы L.K. Group является лучшим выбором в области качественного литья изделий из магниевых сплавов. Уже на стадии проектирования решаются вопросы безопасности, качества, гибкости и адаптации под конкретные условия производства отливок с целью обеспечения надежности и полноценной работы в течение многих лет. Серия IMPESS-M включает в себя машины для литья магниевых сплавов с холодной камерой прессования. Особенности:

Предлагаемые стандартные опции:

Дополнительные опции:

Серия AVIS-M включает в себя машины для литья магниевых сплавов с горячей камерой прессования. Особенности:

Предлагаемые стандартные опции:

Дополнительные опции:

4. Холоднокамерные машины для литья под высоким давлением (производство IDRA)Компания «Политег-Мет» предлагает полный комплекс оборудования и технологических материалов для организации эффективного литейного производства с помощью технологии литья под высоким давлением. Кроме основного оборудования, компания предлагает дополнительные опции и автоматизированные модули, которые значительно повышают производительность процесса и качество изделий. Комплексный подход в подборе основного оборудования, дополнительных опций, технологических материалов и сервисное обслуживание обеспечивают наибольшую эффективность и надежность оборудования при гарантированном уровне качества выпускаемой продукции.

5. Вспомогательное оборудование5.1. Автоматические смазчикиСмазчик пресс-формы серии LS перемещается по двум осям, которые имеют привод от электродвигателей и обеспечивает точную и аккуратную смазку всех частей пресс-формы, что облегчает извлечение отливки. Помимо стандартной смазочной головки (модульного типа и с изменяющейся шириной), смазчик можно оснащать головкой, форсунками и смазочной системой других производителей. Циклы смазки можно программировать при помощи функции самообучения и вводить в память флэш-СППЗУ. Смазчик поставляется с набором базовых функций, уже записанных в панель управления, которые легко вставляются в программу, а также имеет ряд продвинутых функций, таких как, например, быстрый буфер положений смазчика и программируемые выходы, которые позволяют оптимальным образом настроить рабочий цикл для конкретной пресс-формы. Универсальность, эффективность и простота управления периферийного оборудования Idra достигаются за счет использования системы управления SIEMENS S7 и панели оператора с сенсорным дисплеем, который сохраняет в постоянную память все рабочие программы. 5.2. Автоматические заливщикиЛинейный дозатор серии CLE представляет собой простое, прочное и надежное устройство. Он разработан для обеспечения точной работы без сбоев на машинах литья с усилием от 250 до 4000 тонн. Горизонтальное и вертикальное движение регулируются датчиками положения, обеспечивающими плавное торможение. 5.3. Автоматические смазчики плунжерной пары5.4. Робот экатраторКомпания АВВ является одним из крупнейшик производителей промышленных роботов. Использование робота-съемщика поможет улучшить производительность труда и снизить травмоопастность производственного процесса. Компания АВВ успешно внедрила больше чем 160 000 роботов во всем мире. 5.5. Системы термостатированияИстория компании IECI (Италия) была отмечена непрерывным технологическим развитием и исследованием, достигающим апогея в составлении двух международных патентов в сфере литейного производства из цветных металлов и пластмасс. Качество продукта имеет фундаментальное значение для завоевания и удержания рынка. Оборудование IECI собрано из высококачественных компонентов, прошедших тщательную проверку качества. 5.6. Системы контроляФирма «ПОЛИТЕГ -МЕТ» предлагает Вам новую разработку компании «EMTEC» (Германия) «DC 1000» — система контроля и регистрации параметров прессования МЛПВД. Данное изделие является результатом тесного сотрудничества компании «EMTEC» с миром литейного производства. «DC 1000» предназначена для записи параметров прессования МЛПВД:

Измерение вышеизложенных величин осуществляется с помощью современных и высокоточных датчиков (погрешность измерений составляет не более 0,02 %). На основании полученных данных рассчитывает все необходимые значения, позволяющие оценить качество выпускаемой продукции. Одним из достоинств данной системы можно считать тот факт, что с ее помощью можно предоставлять закзчику документальное подтверждение соблюдения технологии изготовления отливки. Немало важную роль играет и тот факт, что на ввод в эксплуатацию данного прибора необходимо не более 3-4 дней. Устройство выполненнов в прочном металлическом корпусе и хорошо защищенно от негативного воздействия в условиях производственного цикла. 5.7. Системы вакуумирования5.8. Пресса обрубные

Фирма «ПОЛИТЕГ-МЕТ» предлагает Вам новую разработку компании «ROBOPRES» (Италия) — пресс для обрубки облоя серии TS в которой реализован ряд технологических решений и инноваций, являющихся результатом тесного сотрудничества с миром литейного производства. Основные функциональные особенности:

Дополнительные функциональные характерристики и возможности программирования: Источник https://fabricators.ru/article/sovremennoe-liteynoe-proizvodstvo Источник https://lux-stahl.ru/stanki-i-instrumenty/oborudovanie-dlya-plavki-metallov.html Источник http://pmet.biz/oborudovanie/oborudovanie_dlya_lpvd-2/ Промышленность | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||