Покрытия литейные противопригарные водные. Общие технические условия

_______________

* Заменен на СП 2.6.1.799-99. Здесь и далее. — Примечание изготовителя базы данных.

5. Ограничение срока действия снято по протоколу N 3-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

6. ИЗДАНИЕ с Изменениями N 1, 2, утвержденными в декабре 1983 г., декабре 1987 г. (ИУС 3-84, 2-88)

Настоящий стандарт распространяется на водные противопригарные покрытия, выпускаемые в виде водоразбавимых паст и порошков.

Покрытия после разведения предназначаются для окраски песчаных литейных форм и стержней.

1. КЛАССИФИКАЦИЯ

1.1. Покрытия, в зависимости от огнеупорного наполнителя, подразделяются на виды, указанные в табл.1.

1.2. По физическому состоянию покрытия подразделяются на две группы: пасты (П), порошки (С).

1.3. По седиментационной устойчивости разведенного покрытия и прочности слоя покрытия к истиранию (см. табл.3) покрытия подразделяются на классы, указанные в табл.2.

Предел седиментационной устойчивости,

%, не менее

Предел прочности к истиранию,

кг/мм, не менее

Норма для марок

Влажность, %, не более

Условная вязкость разведенного покрытия по вискозиметру ВЗ-4, с, не более

Седиментационная устойчивость разведенного покрытия, %, не менее

Внешний вид нанесенного, высушенного и охлажденного слоя

Ровный слой без включений и трещин

Прочность слоя покрытия к истиранию, кг/мм, не менее

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Покрытия должны изготавливаться в соответствии с требованиями настоящего стандарта по рецептуре и технологическому регламенту, утвержденным в установленном порядке.

2.2. По физико-механическим показателям покрытия должны соответствовать техническим требованиям, указанным в табл.3.

2.3. Покрытия не должны содержать посторонних примесей, видимых невооруженным глазом.

2.4. Перед употреблением покрытия разводятся водой.

2.5. Рекомендации по назначению покрытий указаны в приложении 1.

3. ПРАВИЛА ПРИЕМКИ

3.1. Пасты и порошки должны приниматься партиями. За партию принимают количество продукта одной марки, представленного к приемке по одному документу. Размер партии устанавливается не более 10 т.

3.2. При приемосдаточных испытаниях следует проводить проверку на соответствие требованиям пп.2.2, 2.3. Испытания проводятся на пробах, отобранных по п.4.1.1.

3.3. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей проводят повторную проверку на удвоенном количестве проб от той же партии.

Пример условного обозначения покрытия на основе талька (Т), выпускаемого в виде пасты (П), с пределом седиментационной устойчивости 95% и прочности к истиранию 1 кг/мм (2):

ТП-2 ГОСТ 10772-78

Результаты повторных испытаний являются окончательными и распространяются на всю партию.

3.4. По результатам приемки на каждую партию заполняется паспорт. Паспорт должен содержать:

наименование предприятия-изготовителя или товарный знак;

наименование и марку продукции;

номер и массу нетто партии;

обозначение настоящего стандарта;

номер и дату выпуска продукции.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Подготовка проб к испытанию

4.1.1. Отбор средней пробы

4.1.1.1. При контроле паст частичные пробы отбирают от 10% мест каждой партии, но не менее чем от 5 мест. Частичные пробы отбирают из бочек в равных количествах с верхнего уровня и на глубине 300-400 мм от верхнего уровня пасты.

4.1.1.2. При контроле порошков частичные пробы отбирают от 5% мест каждой партии, но не менее чем от 10 мест. Частичные пробы отбирают в равных количествах сверху (при вскрытии мешка) и с глубины 100-150 мм.

4.1.1.3. Отобранные частичные пробы соединяют вместе, перемешивают и методом квартования усредняют. Масса средней пробы не должна быть менее 1 кг.

4.1.1.4. Среднюю пробу делят на две равные части и помещают в плотно закрываемые стеклянные или фарфоровые банки. На банки наклеивают этикетки с указанием наименования и марки покрытия, наименования предприятия-изготовителя, номера партии, даты изготовления, даты отбора пробы, фамилии пробоотборщика. Одну банку с покрытием передают в лабораторию для анализа, другую хранят в течение гарантийного срока.

4.1.2. Разведение покрытий для испытаний

Лабораторная краскомешалка со скоростью вращения смесителя 400-600 об/мин. Рекомендуемая краскомешалка указана в приложении 2.

4.1.2.2. Около 0,5 кг средней пробы покрытия разводят водой до плотности, указанной в табл.4.

В краскомешалку сначала загружают воду, а затем покрытие. Покрытие вводят отдельными порциями с последующим перемешиванием.

По окончании загрузки покрытие перемешивают. Время перемешивания паст не менее 20 мин, а порошков не менее 40 мин.

Однородность разведенного покрытия контролируют визуально по внешнему виду слоя покрытия, нанесенного на стекло по п.4.7.2. При наличии в слое включений неразведенного покрытия перемешивание продолжают до получения однородной массы.

При определении плотности мерный цилиндр взвешивают с точностью до 0,01 г, заполняют разведенным покрытием до отметки 10 мл и взвешивают с той же точностью.

Плотность () в г/см вычисляют по формуле

![]() ,

,

где — масса заполненного мерного цилиндра, г;

— масса пустого мерного цилиндра, г.

4.2. Внешний вид паст и порошков определяют визуально путем осмотра отобранных проб при естественном рассеянном освещении.

4.3. Определение влажности паст и порошков

Сушильный шкаф с закрытыми элементами нагрева с приспособлениями для измерения и регулирования температуры.

4.3.2. Проведение анализа

Навеску от средней пробы покрытия (10±0,01) г помещают в бюкс, предварительно взвешенный с точностью до 0,01 г и высушивают в сушильном шкафу при температуре 105 °С — 110 °С до постоянной массы (около 2 ч).

Покрытие считается высушенным, если последующее взвешивание после дополнительной сушки в течение 15 мин даст уменьшение массы, не превышающее 0,01 г.

Перед каждым взвешиванием бюкс с покрытием охлаждают в эксикаторе до температуры (20±3) °С.

4.3.3. Обработка результатов

Влажность () в процентах вычисляют по формуле

![]() ,

,

где — масса бюкса с покрытием до сушки, г;

— масса бюкса с покрытием после сушки, г;

— навеска покрытия, г.

4.4. Определение условной вязкости

4.5. Определение седиментационной устойчивости

4.5.2. Проведение анализа

Покрытие, приготовленное по п.4.1.2.2, наливают в мерный цилиндр до отметки 250 мл и выдерживают в состоянии покоя в течение 3 ч, после чего измеряют верхний осветленный слой.

4.5.3. Обработка результатов

Седиментационную устойчивость () в процентах вычисляют по формуле

![]() ,

,

где — общий объем столба покрытия в цилиндре, мл;

— объем верхнего осветленного слоя покрытия в цилиндре, мл.

4.6. Внешний вид покрытия определяют визуально при осмотре стеклянной пластины с нанесенным на стекло и высушенным покрытием по п.4.7.2.

4.7. Определение прочности к истиранию

4.7.1. Оборудование и материалы

Установка для проведения испытаний

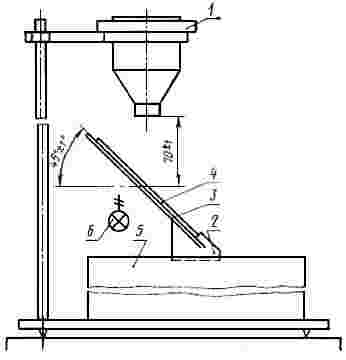

Установка состоит (см. чертеж) из вискозиметра 1 марки ВЗ-4 по ГОСТ 9070, подставки 2 с матовым стеклом 3 и упором для стеклянной пластины 4 с покрытием, резервуара 5 для формовочного песка, источника света 6 мощностью не более 10 Вт.

Пластины из фотостекла длиной (120±1) мм, шириной (60±1) мм и толщиной 1,2-2,0 мм.

Формовочный песок по ГОСТ 2138, отмученный, высушенный и просеянный через сито N 063 по ГОСТ 6613, а затем через сито N 0315 по ГОСТ 6613. Для анализа берут песок, оставшийся на сите N 0315.

Сушильный шкаф с закрытыми элементами нагрева и приспособлениями для измерения и регулирования температуры.

4.7.2. Подготовка к анализу

Стеклянные пластины, используемые при анализе, предварительно тщательно моют теплой водой, высушивают в сушильном шкафу при температуре 105 °С — 110 °С в течение 5-10 мин и охлаждают в эксикаторе до (20±3) °С.

Микрометром измеряют толщину пластины не менее чем в трех точках с точностью до 0,01 мм и вычисляют среднеарифметическое значение толщины.

Отмеряют 100 мл покрытия, приготовленного по п.4.1.2, и выливают на стеклянную пластину, установленную под углом 45°. Излишки покрытия сливаются в подставленную под пластину чашу. Затем пластина переворачивается относительно оси, перпендикулярной к ее плоскости, на 180° и операцию повторяют, только выливают покрытие, собранное в чаше.

После нанесения покрытия пластину устанавливают горизонтально (покрытием вверх) и помещают в таком положении в сушильный шкаф. В сушильном шкафу пластину выдерживают при температуре (150±5) °С в течение 20 мин, затем извлекают и охлаждают в эксикаторе до температуры (20±3) °С.

После охлаждения микрометром измеряют толщину пластины с покрытием не менее чем в трех точках с точностью до 0,01 мм и вычисляют среднеарифметическое значение определений.

4.7.3. Проведение анализа

Пластину с покрытием помещают под выходным отверстием вискозиметра ВЗ-4 на матовое стекло покрытием вверх и закрепляют так, чтобы образец не сдвигался во время испытаний. Включают источник света. Через вискозиметр на пластину ссыпают формовочный песок до тех пор, пока покрытие в месте удара песка не сотрется до стекла. Истирание прекращают, когда диаметр разрушенного участка покрытия будет 1,5-2,0 мм. Массу песка, пошедшего на истирание, взвешивают с точностью до 0,01 кг.

Проводят не менее трех испытаний, при этом каждое испытание на новом участке покрытия.

Примечание. Формовочный песок после 50-кратного использования должен быть заменен или заново отмучен и просеян по п.4.7.1.

4.7.4. Обработка результатов

Прочность покрытия к истиранию () в кг/мм вычисляют по формуле

![]() ,

,

где — масса песка, пошедшего на истирание, кг;

— среднеарифметическое значение толщины стеклянной пластины, мм;

— среднеарифметическое значение толщины стеклянной пластины с покрытием, мм.

За результат испытаний принимают среднеарифметическое значение определений, отличающихся от средней величины определений не более ±20%.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Пасты должны упаковываться в металлические по ГОСТ 13950 или деревянные по ГОСТ 8777 бочки, выложенные внутри полиэтиленовыми мешками. После заполнения бочки должны быть герметически закрыты.

5.2. Пасты должны упаковываться в тару, предварительно очищенную от пыли, мусора и остатков других материалов.

Упаковка паст в оборотную металлическую тару и бывшую в употреблении деревянную тару должна осуществляться в тщательно отмытые и высушенные бочки.

Упаковка паст в деревянную тару осуществляется после ее ремонта.

5.4. Порошок марки ЦС-1 должен упаковываться сначала в многослойные бумажные мешки по ГОСТ 2226, а затем в мешки из ткани с основой из вискозных нитей по ГОСТ 30090 или полипропиленовых нитей по отраслевой нормативно-технической документации.

(Измененная редакция, Изм. N 2).

5.5. Мешки с упакованными порошками должны быть зашиты.

5.6. На каждую бочку и на каждый мешок наклеивают этикетку.

Этикетка должна содержать:

наименование предприятия-изготовителя или товарный знак;

наименование и марку продукции;

массу брутто и нетто;

обозначение настоящего стандарта.

5.7. Пасты и порошки транспортируют в крытых транспортных средствах. Пасты допускается транспортировать в открытых транспортных средствах под брезентом.

5.8. Покрытия должны храниться в закрытых помещениях, исключающих попадание влаги, при температуре от 0 °С до 30 °С.

6. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

6.1. После транспортировки при отрицательной температуре перед употреблением пасту необходимо выдержать при температуре не ниже 10 °С не менее 24 ч.

6.2. При разведении покрытий рекомендуется использовать лопастную краскомешалку с отражающими перегородками в реакторе и с частотой вращения ротора смесителя 150-300 об/мин в соответствии с приложением 2.

6.3. При разведении порошков в производственных условиях требуется более интенсивное перемешивание, чем при разведении паст.

6.4. На линейные формы и стержни покрытия наносят кистью или пульверизатором.

7. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

7.2. Требования безопасности при производстве, применении и испытании покрытий марок ЦП-2 и ЦС-1 должны удовлетворять п.7.1, а также "Основным санитарным правилам работы с радиоактивными веществами и другими источниками ионизирующих излучений" (ОСП-72) Минздрава СССР.

7.3. В производственных помещениях, где проводятся работы с цирконовым концентратом, должна быть приточно-вытяжная вентиляция с пятикратным обменом воздуха и предусматриваться влажная уборка пола и поверхностей оборудования.

7.4. Лица, связанные с изготовлением и применением покрытий, должны быть обеспечены средствами индивидуальной защиты, спецодеждой, спецобувью и предохранительными приспособлениями по нормам, утвержденным в установленном порядке.

8. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

8.1. Изготовитель должен гарантировать соответствие противопригарных покрытий требованиям настоящего стандарта при соблюдении условий эксплуатации, транспортирования и хранения.

8.2. Гарантийный срок хранения паст — 6 месяцев, а порошков — 12 месяцев со дня изготовления.

ПРИЛОЖЕНИЕ 1 (рекомендуемое). РЕКОМЕНДАЦИИ ПО НАЗНАЧЕНИЮ ЛИТЕЙНЫХ ПРОТИВОПРИГАРНЫХ ВОДНЫХ ПОКРЫТИЙ

ПРИЛОЖЕНИЕ 1

Рекомендуемое

Для форм и стержней мелких, средних и крупных чугунных отливок

Для форм и стержней мелких и средних чугунных отливок

То же. Для форм и стержней отливок из цветных сплавов

Для форм и стержней отливок из цветных сплавов, мелких чугунных отливок

Для форм и стержней отливок из углеродистой стали

Для форм и стержней отливок из углеродистой и легированной стали, крупных чугунных отливок

Для форм и стержней мелких, средних и крупных чугунных отливок

Для форм и стержней отливок из цветных сплавов, мелких и средних чугунных отливок

Для форм и стержней отливок из углеродистой и легированной сталей, крупных чугунных отливок

Модельная оснастка изготовление

Модельной оснасткой — называют разнообразные приспособления и инструменты, используемые для изготовления литейной формы, а в дальнейшем — для изготовления отливки.

ПРЕИМУЩЕСТВА ИСПОЛЬЗОВАНИЯ МОДЕЛЬНОЙ ОСНАСТКИ

Защита от износа;

Устойчивость к внешним воздействиям.

Модельная оснастка — это целый комплекс различных инструментов, применяемых при изготовлении литейной формы, а в дальнейшем для производства отливки. Разработкой проектов и последующим выпуском занимается специализированное модельное производство, где применяются самые современные технологии и материалы. Изначально проект разрабатывается в трехмерном виде с помощью компьютера, чтобы наиболее подробно изучить все части будущей модели. Непосредственно сами модели, а также стержневые ящики, изготавливаются на специальных станках с ЧПУ или посредствам 3D принтера.

Изготавливается оснастка для литья на основе холодно-твердеющих смесей (ХТС), таких как древесноволокнистая, модельная плита и композитные материалы.

Чаще всего выпускается алюминиевая, деревянная, пластиковая или чугунная оснастка.

Ресурс, который может обеспечить модельная оснастка, может варьироваться в пределах от 1000 до 15000 съемов в зависимости от материала оснатки. Самыми прочными материалами являются чугун, сталь и алюминий, после них идет пластмасса, а затем уже дерево и фанера.

Материалы, используемые нами для изготовления модельной оснастки:

модельный пластик различной твердости;

стеклопластик (контактная формовка);

МДФ с последующей пропиткой и обработкой;

пенополистирол твердых марок;

МАТЕРИАЛЫ ДЛЯ МОДЕЛЬНОЙ ОСНАСТКИ

Самый бюджетный и простой вариант — модельная оснастка из МДФ.

После завершения фрезеровки, для придания высокой твердости и повышению водоотталкивающих свойств поверхностному слою модели, ее рабочие поверхности подвергаются пропитке особыми смолами. Оснастка из МДФ подходит для выполнения небольшого числа отливок. Чаще всего этот материал используется при изготовлении оснастки для художественного литья.

Дерево считается классическим, легким и легкообрабатываемым материалом. Поэтому из дерева очень часто изготавливается модельно стержневая оснастка. Для производства модельной оснастки используется исключительно качественная и идеально высушенная древесина, а тонкие художественные детали требуют использования ценных пород твердой древесины. Такие сложности приводят к увеличению стоимости изготовления литейной оснастки из древесины по сравнению с оснасткой из МДФ. Конечно, в некоторых случаях модельная оснастка из древесины просто незаменима. Например, при изготовлении габаритных изделий деревянная оснастка предпочтительней из-за меньшего веса.

Оптимальный вариант для современного производства — изготовление модельной оснастки из пластика. В современной химической промышленности производится огромное количество видов полимеров, которые предназначены для производства литейной оснастки, в форме пасты, заливочного состава или плиты стандартного размера. Подобные материалы очень удобно использовать – они обладают однородной структурой и высокими эксплуатационными характеристиками. Некоторые модельные полиуретаны превосходят по износостойкости алюминиевые сплавы и могут выдерживать более 100 000 съемов. Изготовление литейной оснастки из пластика выгодно для производства крупных серий отливок на предприятиях, обладающих современным формовочным оборудованием.

Металлическая литейная технологическая оснастка является самым надежным и долговечным вариантом, хотя и самым дорогостоящим, так как обрабатывать металл намного тяжелее, нежели пластик либо дерево.

Подобную оснастку практически невозможно повредить.На нашем оборудовании мы можем изготовить оснастку из алюминиевых и других сплавов.

СФЕРЫ ПРИМЕНЕНИЙ МОДЕЛЬНОЙ ОСНАСТКИ

Мы предлагаем изготовление модельной оснастки для различных отраслей промышленности:

машиностроительное и художественное литье;

архитектура и дизайн.

Компания ООО «ФормаТех» готова предложить услуги изготовления модельной оснастки по выгодным ценам.

Для определения стоимости и сроков изготовления модельной оснастки, направьте ваш запрос через форму на сайте или на почту: info@forma-tech.ru

ТРЕБОВАНИЯ К ЗАЯВКЕ (В запрос включите следующую информацию):

- Чертеж или 3D модель

- Материал готового изделия

- Дополнительные сведения

Минимальная стоимость модельной оснастки — от 5000 рублей

Срок изготовления модельной оснастки от 1 рабочего дня

В течение одного рабочего дня с вами свяжется специалист для уточнения деталей, расчета стоимости и сроков выполнения.

Если у вас отсутствует необходимая 3D модель или чертёж, мы поможем Вам их спроектировать и изготовить.

Литейная оснастка для литья металлов и сплавов

Требования к литейной форме Технологии литья Модельная оснастка Литье в песчаные формы Литье в кокиль Литье под давлением Литье по выплавляемым моделям

Литейное производство — одна из отраслей металлургии, специализирующаяся на переработке металлов и их сплавов, в частности, изготовлением деталей различных конфигураций методом заливки расплавленного металла в специальную форму, под принудительным давлением или естественным путем, с последующим охлаждением до застывания в форме нужной отливки — готового изделия или заготовки. В случае необходимости отливка затем подвергается механической обработке, для большей точности размеров либо уменьшения шероховатости поверхности. Таким образом, основная цель литейного производства – изготовление отливок, максимально соответствующих по форме и размерам конечному изделию.

Для получения качественных отливок на производстве используется специальная литейная оснастка — литейные формы, и от качества их исполнения и особенностей конструкции в большой степени зависит не только качество конечного изделия, но и трудозатраты на производство.

На производстве к качественной литейной форме предъявляют ряд требований, основные из них:

- прочность (выдерживать нагрузки)

- податливость (при усадке отливки уменьшаться в объеме)

- газопроницаемость (при эксплуатации в литейной форме образуются газы)

- огнеупорность (не поддаваться воздействию расплавленного металла)

По степени участия непосредственно в процессе литья литейная оснастка подразделяется на формообразующую (основную) и универсальную (вспомогательную). По количеству возможных заливок литейные формы бывают разовые и многократные, также есть подразделение форм по материалу, из которого они изготовлены (песчаные, металлические и т.д.).

- литейные формы из металлов – чугуна и стали – выдерживают большое количество заливок, сотни и тысячи, поэтому относятся к многократным.

- песчаные формы и формы по выплавляемым моделям эксплуатируются с помощью приспособлений – моделей, они являются разовыми, а сам процесс производства таких форм называется «формовка». С помощью модели оформляют внутренние рабочие поверхности в песчаной литейной форме, они заполняются расплавленным металлом и формируют отливку.

Весь комплект приспособлений, необходимых для производства отливок, и представляет из себя литейную оснастку, а часть оснастки, необходимая для формирования рабочей полости в литейной форме при формовке – модельный комплект.

Изделия, полученные на литейном производстве из тугоплавких сплавов, необходимы в таких отраслях, как авиастроение, приборостроение, ракетостроение, судостроение, радиоэлектроника и атомная энергетика, а из коррозионно-стойких и жаропрочных сплавов – в химической промышленности. На сегодняшний день от 50% до 95% деталей промышленного оборудования изготавливается именно методом литья.

В современном литейном производстве широко применяется около пятидесяти технологий литья, наиболее часто используются:

- литье под давлением

- литье в песчаные формы

- литье по выплавляемым моделям

- литье в металлические формы или кокиля

- литье под низким давлением

- литье в оболочковые формы

- центробежное литье и др.

Коллектив Ульяновского Приборо-Ремонтного Завода обладает богатым опытом, позволяющим проектировать и изготавливать литейную оснастку для литья цветных металлов и сплавов, а именно: литья в кокиль, литья в песчаные формы (в землю), литья под давлением, а также осуществлять полный цикл изготовления пресс-форм для литья по выплавляемым моделям.

Модельные комплекты (оснастка) — литье в песчаные формы

Модельным комплектом называется технологическая оснастка, в том числе приспособления, которые формируют рабочую полость литейной формы; она включает в себя модели литниковой системы, модельные плиты, стержневые ящики, шаблоны сборочные и контрольные, а также литейную модель – приспособление, при помощи которого в литейной форме получается отпечаток, размерами и конфигурацией соответствующий необходимой отливке.

При изготовлении модели обязательно предусматривают припуски на механическую обработку готовой отливки, эти припуски закладываются при проектировании в чертеже отливки. Также размеры модели должны превышать размеры отливки на размер литейной усадки используемого при литье сплава. Эти и многие другие технологические особенности должны быть учтены специалистами при проектировании.

Литейные модели бывают разъемные и неразъемные, состоящие из двух или нескольких частей. По материалу изготовления модели бывают, в основном, пластмассовые, металлические и деревянные, так как модель должна быть одновременно прочной и жесткой, но легкой. Деревянные модели, с целью избежания коробления, изготавливают из отдельных склеенных брусочков, при этом важно разное направление волокон дерева.

Модели из дерева имеют свои преимущества – простота изготовления, умеренная стоимость, небольшой вес, и недостатки – малый срок службы, коробление, гигроскопичность, неоднородность структуры. Модели из металла используются при производстве отливок в больших количествах, в массовом производстве. Такие модели более долговечны, имеют более точную рабочую поверхность, однако они подвержены окислению и имеют очень большую массу. В зависимости от специфики работы такой оснастки и требований к условиям ее эксплуатации модели изготавливают из различных сплавов – на основе алюминия, стали, бронзы, латуни и чугуна. Пластмассовые модели сочетают в себе достоинства металлических и деревянных моделей, так как обладают небольшой массой, хорошей точностью, прочные, не поддаются короблению, устойчивы к воздействию влаги. Как правило, изготавливаются пластмассовые модели из составов на основе формальдегидных и эпоксидных смол.

В последнее время литье в песчаные формы применяется на производстве редко, большей частью, на крупных заводах авиационного, машиностроительного и автомобилестроительного производства. Как следствие, конструкторов и технологов, специализирующихся по этому виду литья, немного. В коллективе нашего предприятия имеются специалисты, обладающие опытом работы в этой достаточно сложной сфере.

Основную сложность составляет наличие большого количества стержневых ящиков, отъемных частей, а также необходимость создания двухсторонних моделей. Мы можем изготавливать металломодельную оснастку из алюминия и из стали. На такой оснастке можно лить цветные и черные металлы и сплавы, а также чугун.

Литье под давлением цветных металлов и сплавов

В последнее время такой вид литья получил большое распространение. Отливки, получаемые в процессе литья под давлением, применяются в производстве мебели, бытовой техники, в автомобилестроении и многих других видах производства. Такие изделия очень прочные, герметичные и имеют хороший товарный вид. Оснастка для литья под давлением металлов и сплавов рассчитана на сотни тысяч, даже миллионы циклов литья, однако достаточно сложная для изготовления и дорогостоящая.

Для эксплуатации оснастки такого вида существует много разновидностей машин литья под давлением, модельный ряд постоянно обновляется. Они подразделяются на машины литья с горизонтальной камерой прессования и с вертикальной камерой прессования. Каждый из этих видов имеет свой ряд по габаритам, мощности, особенностям конструкции и производителям.

Наше предприятие успешно выполняло проектирование, изготовление и запуск в производство пресс-форм для пластмасс и металлического литья изделий, используемых в машиностроении, а также для производства продукции бытового назначения.

Пресс-формы для литья цветных металлов и сплавов под давлением могут быть разной степени сложности: с ползунами, с гидроцилиндрами, с наклонными толкателями, с вкладышами, одногнездные, многогнездные, с многими плоскостями разъема и т.д.. Для изготовления оснастки любой сложности у нас есть необходимый опыт и оборудование. В большинстве случаев имеем возможности и для эксплуатации этой оснастки на собственном оборудовании.

Литье по выплавляемым моделям

Литье по выплавляемым моделям чаще всего применяется для получения тонкостенных отливок сложной конфигурации, как в машиностроении, так и в художественной промышленности. Это один из самых древних способов литья скульптур, колоколов, пушек. Характерная особенность данного вида литья – каждая модель может быть использована для получения только одной отливки, так как в процессе изготовления формы вытапливается, а сама формовочная смесь состоит не из однородного расплавленного металла, а из огнеупорного мелкозернистого, пылевидного материала в связующем растворе. Именно такой состав смеси способствует получению отливок с высоким качеством поверхности. Точность самого отпечатка модели обеспечивается с помощью увеличенной температуры металла, поэтому формовочные и связующие материалы должны обладать высокой огнеупорностью. Недостаток такого метода – сложный и длительный процесс изготовления отливок, для которого необходима специально изготовленная дорогостоящая оснастка и грамотные высококвалифицированные специалисты.

Такой вид литья используется для литья черных и цветных металлов и сплавов. Конструкция пресс-форм очень разнообразна и зависит от планируемой потенциальной производительности и оборудования, на котором оснастка будет эксплуатироваться.

В машиностроении восковые модели отливок изготавливаются в гипсовых, пластмассовых и металлических формах; сам технологический процесс, как правило, механизирован и автоматизирован. Методом литья по выплавляемым моделям производятся детали для авиационной, приборостроительной, машиностроительной и некоторых других отраслей промышленности, где применяются технологии литья труднообрабатываемых сплавов, жаропрочных и коррозионно-стойких.

Оснастка для литья по выплавляемым моделям бывает механизированной (конструкции аналогичны пресс-формам для литья под давлением) и ручной разборки (конструктивно более разнообразны и производят отливки более сложной геометрии). Если от изделия требуется высокая степень точности, прочности и герметичности, то алюминиевые отливки такого вида литья предпочтительнее, чем отливки литья под давлением. При литье по выплавляемым моделям из черных металлов изделия получаются более точными и красивыми, чем отливки в песчаные формы. Наше предприятие может выполнить любой заказ по проектированию и изготовлению оснастки для литья по выплавляемым моделям, в тои числе с привязкой к оборудованию заказчика.

Производство пластиковой модельной оснастки для литья с помощью 3D-печати — экономически эффективный процесс. Напечатанные модели можно применять для формовки по технологиям ХТС, альфа-сет-процесс, а так же как выжигаемые модели.

Преимущества пластиковой модельной оснастки

Удобство использования, транспортировки и хранения

Напечатанные модели, имеют внутри сотовую структуру, за счет чего они легче чем деревянные в несколько раз. Это упрощает все процедуры по обработке и перемещению моделей.

При хранении пластик не изменяет своих размеров от влажности и температуры в отличие от дерева, которое коробится и меняет размеры в больших пределах.

Высокая точность и скорость изготовления моделей

По сравнению с ручным изготовлением, 3D-печать позволяет добиться меньших отклонений в размерах, особенно на сложной геометрии. Так же, сложные модели вручную изготавливаются намного дольше: например, 1 месяц вручную против 48 часов печати.

Уменьшение себестоимости литья

За счет большей точности, 3D-печать позволяет уменьшить припуски под мех обработку, что выливается в экономию при литье.

Повышение эффективности производства, снижение издержек

Следует учитывать, что внутри модель получается с сотовым заполнением, прочность получается, в основном, за счет внешней стенки. Толщина стенки достаточная для большинства изделий — 2,0-3,5 мм.

Внутренняя структура изделия при печати позволяет снизить расход материала при сохранении высокой прочности, необходимой для формовки

Внутренняя структура изделия при печати позволяет снизить расход материала при сохранении высокой прочности, необходимой для формовки

Описание этапов изготовления оснастки методом 3D печати

- Экспорт 3D-модели изделия из программы трехмерного моделирования Для 3D-печати необходимо иметь файл 3D-модели в формате STL. Все программные пакеты, используемые для проектирования обьемных моделей, поддерживают сохранение в этот формат.

- Преобразование 3D-модели в G-code и загрузка на 3D-принтер 3D-модель разбивается на слои с преобразованием в управляющий код для принтера. Это выполняется автоматически в специальном ПО для компьютера, идущем в комплекте.

Процесс аналогичен написанию программ для ЧПУ станков, но не требует специальных навыков и сводится к нажатию одной кнопки.

Пользователю нужно лишь указать некоторые параметры, влияющие на компромисс между скоростью печати, качеством и прочностью изделия. - 3D-Печать. Для запуска печати необходимо загрузить файл g-code на 3D-принтер по локальной сети через Wi-Fi или Ethernet.

Печать длится от нескольких минут до нескольких суток, в зависимости от обьема модели.

Управление станком осуществляется через локальную сеть с любого компьютера, планшета или смартфона. Присутствует разграничение прав доступа для по паролю.

Встроенная камера позволяет контролировать процесс из любой точки мира. - Механическая постобработка и покрасочные работы. После окончания печати модель имеет неровности, обусловленные послойной наплавкой пластика.

1. Начальный этап постобработки модели — устранение грубых неровностей (если таковые имеются из-за геометрии 3d-модели), а так же выламываемого материала, строящегося под свисающими частями.

Допустимо использовать любые низкооборотистые шлифмашины. При шлифовке самого пластика машинами на высоких оборотах он будет плавиться, что нежелательно.

2. Склейка модели, если она была напечатана по частям, производится клеями для пластика. Мы применяем эпоксидный клей ЭДП. Если текучесть мешает процессу склейки, то используем Поксипол.

3. Далее следует покрытие всей поверхности жидкой шпаклевкой (двухкомпонентной), для заполнения впадин и слоистости изделия. Желательно выполнять краскопультом.

4. Шлифовка. Выполняется как орбитальными шлиф машинами, так и вручную. Цель — выравнивание нанесенного ранее слоя. Необходимо постепенно снижать размер зерна на наждачной бумаге, доводя до пригодного к покраске.

5. Покраска. Рекомендуется предварительная грунтовка акриловым грунтом. Краска — автомобильная акриловая эмаль. Но можно использовать более дешевые краски.Перед нанесением каждого покрытия поверхность необходимо обезжиривать с помощью спец составов либо растворителя 646. Использование ацетона не допускается.

Используемый пластик PLA не обладает химической стойкостью, но при проведении окрасочных работ не разрушается и обеспечивает хорошую адгезию.

В случае, если печать была выполнена с наилучшим качеством (в настройках ПО), то поверхность получается очень гладкой, что дает возможность обойтись без этапа обработки поверхности жидкой шпаклевкой.

Таким образом существенно ускоряется постобработка. Однако, это приводит к большему времени печати.

Изготовление выжигаемых литейных моделей на 3д принтере

Литье по выжигаемым моделям — одна из технологий точного литья. Технология применяется при изготовлении ответственных деталей в таких отраслях промышленности как авиакосмическая, судостроительная, оборонная и других. Использование 3D печати может существенно оптимизировать процессы получения точных отливок.

Напечатанная на 3д принтере модель для литья по выжигаемым моделям. Материал: Filamentarno Wax3D. Источник: filamentarno

Технологический процесс литья по выжигаемым моделям похож на технологию литья, в которой используется выплавление восковой модели. Но в случае применения 3д печати используется не воск, а специальный полимер, либо пластик.

На сегодняшний день в нашем распоряжении находятся 2 материала, которые могут быть использованы для печати выжигаемых моделей: распространенный пластик PLA и материал WAX3D компании Filamentarno. Оба материала обладают очень низкой зольностью и уже успешно применяются данного вида литья

В случае печати модели из пластика PLA — модель можно только выжигать. А в случае применения материала WAX3D — можно выплавлять как обычный воск, т.к. этот материал был специально разработан для 3D печати выплавляемых моделей.

Применение этого современного материала позволяет использовать напечатанные на 3D-принтере восковки для выжигания без изменения технологического процесса, что особенно важно на крупных предприятиях.

Источник http://mvesta.ru/gost/metallicheskie-pokrytiya/gost-10772-78

Источник https://raydget.ru/2102-modelnaya-osnastka-izgotovlenie/

Источник