Литейное оборудование

Классифицируют литейные цеха по роду литейного сплава, характеру (серийности) производства, массе одной отливки, мощности цехов (годовому производству отливок), способам производства и отраслям промышленности, которую они обслуживают. По каждому из этих признаков литейные цеха подразделяют на ряд категорий.

Литейные цеха по роду сплавов подразделяют на чугунолитейные (серого чугуна, ковкого, высокопрочного и легированного), сталелитейные (углеродистых, низколегированных и высоколегированных сталей) и литейных цветных сплавов, в том числе цеха тяжелых цветных (бронзолатунные и цинковые) и легких сплавов (алюминиевые и магниевые).

По серийности различают литейные цеха массового, крупносерийного, серийного, мелкосерийного и единичного производства отливок. Классификация литейных цехов черных сплавов по серийности производства приведена в табл. 1, где указано примерное годовое количество отливаемых деталей одного наименования применительно к весовым группам отливок.

Таблица 1. Классификация литейных цехов черных сплавов по серийности производства

По массе одной отливки литейные цеха делят на пять групп: цеха мелкого, среднего, крупного, тяжелого и особо тяжелого литья. Каждой группе цехов в зависимости от серийности производства соответствует своя максималь

ная штучная масса отливки (табл. 2). При достаточной загрузке оборудования отливки первых трех групп можно отливать в одном цехе, но в самостоятельных поточных линиях. Цеха тяжелого и особо тяжелого литья рекомендуется строить при минимальной массой отливки более 1 т.

По объему производства различают литейные цеха малой, средней и большой мощности.

Таблица 2. Классификация литейных цехов черных сплавов по максимальной массе одной отливки, кг

По способам производства литейные цеха делят на цеха, производящие отливки в объемные песчаные формы и цеха, где отливки изготавливают специальными способами литья: в оболочковые формы, металлические формы (кокили), под давлением, центробежным и др. Отдельную классификационную группу представляют литейные цеха, производящие специальные виды отливок: ванны купальные, изложницы и др.

2. Технологическая характеристика отливок

Среди отливок до 80 % по массе занимают детали, изготовляемые литьем в песчаные формы. Метод является универсальным применительно к литейным материалам, а также к массе и габаритам отливок. Специальные способы литья значительно повышают стоимость отливок, но позволяют получать отливки повышенного качества с минимальным объемом механической обработки. Способы получения отливок различными методами приведены в табл. 3.

Отливки, не рассчитываемые на прочность, с размерами, определяемыми конструктивными и технологическими соображениями, относят к неответственным; отливки, испытываемые на прочность, работающие при статических нагрузках, а также в условиях трения скольжения, относят к ответственным. Особо ответственные — это отливки, эксплуатируемые в условиях динамических знакопеременных нагрузок, а также испытываемые на прочность.

Возможности повышения производительности процессов литья, точности размеров и качества отливок расширяются при их изготовлении в автоматизированных комплексах, в которых используются новые механизмы для уплотнения смеси. Применяются электронные схемы управления технологическими процессами и счетно-решающие устройства для выбора оптимальных режимов.

Таблица 3. Способы изготовления отливок и область их применения

Применение роботов для нанесения покрытий, обсыпки блоков заливочных комплексов с телеуправлением обеспечивает защиту оператора от воздействия пыли, дыма, теплоты и брызг металла.

Прогрессивно также применение покрытия литейной формы для поверхностного легирования отливок. Так, карбидообразующие легирующие элементы (теллур, углерод, марганец) повышают износостойкость формы и устраняют рыхлость отливок; графитизирующие легирующие элементы (кремний, титан, алюминий) устраняют отбел, уменьшают остаточные напряжения и улучшают обрабатываемость отливок. Применение жидкоподвижных смесей при литье в песчаные формы повышает производительность труда, снижает трудоемкость изготовления формы и стержней в 3…5 раз, исключает ручной труд и позволяет полностью механизировать и автоматизировать производство изготовления форм и стержней независимо от их размеров, конфигурации и номенклатуры.

При производстве крупных отливок применение регулируемого охлаждения формы позволяет сократить продолжительность охлаждения в литейной форме отливок массой 20…200 т в 2 раза по сравнению с естественным охлаждением.

Отливки I класса точности обеспечиваются формовкой по металлическим моделям с механизированным выемом моделей из форм и с заливкой металла в сырые и подсушенные формы. Этот способ применяют в условиях массового производства и для изготовления наиболее сложных по конфигурации тонкостенных отливок.

Отливки II класса точности обеспечиваются формовкой с механизированным выемом деревянной модели, закрепляемой на легкосъемных металлических плитах, из форм и заливкой в сырые и подсушенные формы. Этот способ применяют для получения отливок в серийном производстве.

Отливки III класса точности обеспечиваются ручной формовкой в песчаные формы, а также машинной формовкой по координатным плитам с незакрепленными моделями. Этот способ является оптимальным для изготовления отливок любой сложности, любых размеров и массы из разных литейных сплавов в единичном и мелкосерийном производстве.

Технологичность конструкций отливок характеризуется условиями формовки, заливки формы жидким металлом, остывания, выбивки, обрубки. На выполнение основных операций технологического процесса получения отливки влияют уклоны, толщина стенок, размерные соотношения стержней и другие условия.

3. Плавильные агрегаты для чугунного литья

Для плавки чугуна применяют вагранки, дуговые электропечи ДЧМ, ИЧКМ, индукционные тигельные печи ИЧТ. Зависимость производительности вагранок от диаметра их шахты, а также рекомендуемая емкость копильников и грузоподъемность скиповых подъемников для загрузки шихты даны в табл. 4.

Таблица 4. Вагранки с подогревом дутья и очисткой газов

Емкость бадьи и грузоподъемность скипового подъемника определены для совместной загрузки шихты, топлива и флюсов (см. табл. 4). При раздельной загрузке шихты и топлива с флюсом, что часто имеет место в практике, следует предусматривать меньшую емкость бадьи и соответственно грузоподъемность скипового подъемника.

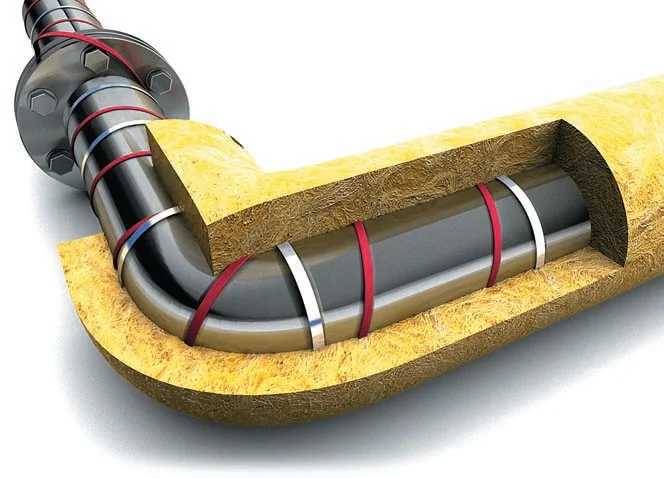

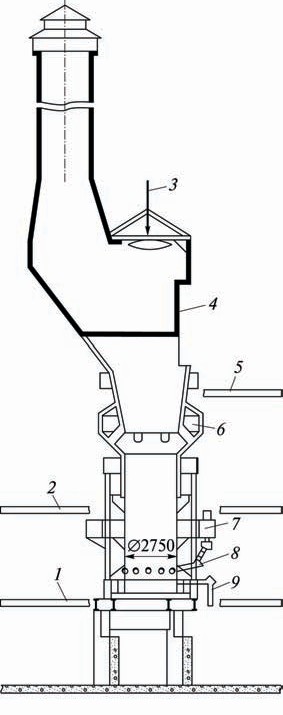

Кроме скиповых подъемников, при которых легко автоматизируется загрузка шихты, допускается в отдельных случаях применение непрерывной загрузки вагранок пластинчатыми транспортерами или другими транспортными средствами. Для загрузки вагранок при реконструкции существующих цехов могут быть использованы монорельсовые тележки и шарнирные краны (существующие). При проектировании обязательно предусматривают грануляцию шлака и механизацию уборки отходов от вагранки (рис. 1).

Рис. 1. Продольное сечение вагранки фирмы «Крайслер» производительностью 50 т/ч: 1, 2 — площадка обслуживания; 3 — тарельчатый затвор; 4 — загрузочное окно; 5 — загрузочная площадка; 6 — окно забора газа; 7 — воздушная коробка; 8 — фурмы; 9 — желоб

Набор и взвешивание ваграночной шихты (шихтовку) осуществляют магнитными кранами с регулируемой подъемной силой магнитной шайбы или с помощью системы индивидуальных дозаторов с тензометрическими датчикам. В последнем случае для подачи металлических компонентов шихты в дозаторы в системе устанавливают встряхивающие бункера с траковыми или другого типа питателями. Взвешенные дозы каждой составляющей металлической шихты выдают на реверсивный пластинчатый конвейер, который подает шихту к воронке, расположенной над бадьей скипового подъемника.

При любой системе шихтовки металлических компонентов взвешенные в заданных количествах кокс и известняк загружают в бадью во время кратковременной остановки ее по пути следования шихтовых материалов в вагранку. При выборе плавильных устройств следует учитывать, что в процессе нагрева и расплавления чугуна в вагранках тепловой коэффициент полезного действия печи (ТКПД) достигает 45 %, но при перегреве жидкого чугуна он падает до 5 %. Перегрев жидкого чугуна в электропечах происходит при ТКПД порядка 55 %, а нагрев до температуры плавления — при ТКПД, равном 20…30 %. Следовательно, плавить чугун экономичнее в вагранках, а перегревать жидкий чугун до нужной температуры — в электрических печах. Поэтому дуплекс-процесс «вагранка—электропечь» получает все более широкое применение в чугунолитейном производстве.

Дуговые электропечи типа ДЧМ-10 используют при ваграночном дуплекс-процессе для подогрева и доводки жидкого чугуна до заданных температуры и химического состава. Печи типа ДЧМ-10 в современных цехах заменяют индукционными миксерами промышленной частоты тигельного или канального типа.

В России изготавливают тигельные индукционные миксеры ИЧТМ вместимостью тигля 1…16 т. Технические характеристики этих миксеров приведены в табл. 5, характеристики индукционных канальных миксеров типа ИЧКМ полезной емкостью 2,5…100 т — в табл. 6. С энергетической точки зрения печи ИЧКМ по сравнению с тигельными являются более экономичными, так как имеют более высокий ТКПД.

Таблица 5. Технические характеристики индукционных тигельных миксеров промышленной частоты для перегрева и выдержки расплавленного чугуна

перегреве металла на 100 оС,

* В числителе — теоретическая, в знаменателе — действительная производительность.

Технические параметры индукционных тигельных печей ИЧТ приведены в табл. 7.

Таблица 6. Технические характеристики индукционных канальных миксеров промышленной частоты

| Модели | Полезная вместимость, т | Мощность питающего трансформатора, кВ · А, исполнений | Намечаемая теоретическая производительность при перегреве чугуна на 100 оС, т/ч, исполнений | ||

| I | II | I | II | ||

| ИЧКМ-2,5 | 2,5 | 400 | — | 7 | — |

| ИЧКМ-4 | 4 | 630 | 14 | ||

| ИЧКМ-6 | 6 | ||||

| ИЧКМ-10 | 10 | 1260 | 29 | ||

| ИЧКМ-16 | 16 | ||||

| ИЧКМ-25 | 25 | 1260 | 2520 | 30 | 60 |

| ИЧКМ-40 | 40 | ||||

| ИЧКМ-60 | 60 | 2000 | 4000 | 60 | 124 |

| ИЧКМ-100 | 100 | ||||

Таблица 7. Технические характеристики индукционных тигельных печей промышленной частоты для плавки чугуна*

* Рабочая температура жидкого металла 1400 С.

В табл. 8 приведены данные производительности установок, состоящих из двух (одного) тиглей и одного основного (плавильного) трансформатора. При установке трех (двух) тиглей и двух трансформаторов, из которых один плавильный, а другой вспомогательный для миксерного режима, действительную производительность всей установки определяют с коэффициентом 1,3.

Таблица 8. Производительность индукционных тигельных печей промышленной частоты для плавки чугуна

4. Плавильные агрегаты для плавки стального литья

Технические характеристики дуговых сталеплавильных печей ДСП приведены в табл. 9, а индукционных тигельных печей ИСТ повышенной частоты — в табл. 10.

Таблица 9. Технические характеристики дуговых сталеплавильных печей

1. Гидравлические приводы механизмов перемещения электродов, наклона печи, подъема и поворота свода снабжаются от насосно-аккумуляторной станции.

2. Электропечи вместимостью 25 и 50 т могут быть оборудованы устройствами для электромагнитного перемешивания жидкой стали.

Талица 10. Технические характеристики индукционных тигельных печей

Примечание . Рабочая температура металла 1600 о С.

Сведения о производительности печей типов ДСП и ИСТ приведены в табл. 11 и 12 соответственно.

Таблица 11. Производительность электрических дуговых стеклоплавильных печей

основного процесса при числе смен:

Таблица 12. Производительность индукционных тигельных печей повышенной частоты для плавки стали

| Параметры | ИСТ-0,06 | ИСТ-0,16 | ИСТ-0,4 | ИСТ-1 | ИСТ-2,5 | ИСТ-6М1 | ИСТ-10 |

| Действительная производительность печи, т/ч | 0,05 | 0,10 | 0,26 | 0,57 | 1,75 | 3,0 | 3,5 |

| Продолжительность полного цикла плавки, ч | 1,2 | 1,55 | 1,56 | 1,76 | 1,43 | 2,0 | 2,86 |

5. Плавильные агрегаты для цветного литья

Сведения и технические характеристики плавильных агрегатов для цветного литья приведены в табл. 13—16.

Таблица 13. Индукционные печи промышленной частоты для плавки алюминия и его сплавов

Примечание. Рабочая температура металла 750 С.

Таблица 14. Индукционные тигельные печи промышленной частоты для плавки сплавов на медной основе

Примечание. Рабочая температура металла 1200 С.

Таблица 15. Индукционные канальные печи промышленной частоты для плавки сплавов на медной основе

Примечание. Продолжительность плавки дана для сплава Л63 при круглосуточной работе печи. Рабочая температура 1200—1400 С.

Таблица 16. Производительность индукционных печей промышленной частоты для плавки сплавов на медной основе

Таблица 17. Технические данные электропечей для плавки в кристаллизаторе различных металлов

ГОСТ 10580-2006

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-97 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены»

Сведения о стандарте

1 ПОДГОТОВЛЕН Всероссийским научно-исследовательским институтом стандартизации и сертификации в машиностроении (ФГУП «ВНИИНМАШ») и ОАО «Научно-исследовательский институт литейных машин, материалов и технологий» (ОАО «НИИЛИТМАШ»), Межгосударственным техническим комитетом по стандартизации МТК 252 «Литейное производство»

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 30 от 7 декабря 2006 г.)

За принятие проголосовали:

Краткое наименование страны

по МК (ИСО 3166) 004-97

Код страны

по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа

по стандартизации

Госстандарт Республики Беларусь

Госстандарт Республики Казахстан

Федеральное агентство по техническому регулированию и метрологии

4 Приказом Федерального агентства по техническому регулированию и метрологии от 4 сентября 2007 г. № 233-ст межгосударственный стандарт ГОСТ 10580-2006 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2008 г.

5 ВЗАМЕН ГОСТ 10580-74

6 ПЕРЕИЗДАНИЕ. Июль 2009 г.

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в указателе «Национальные стандарты».

Информация об изменениях к настоящему стандарту публикуется в указателе «Национальные стандарты», а текст изменения — в информационных указателях «Национальные стандарты». В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе «Национальные стандарты»

1 Область применения. 3

2 Нормативные ссылки. 3

3 Термины и определения. 6

4 Классификация. 6

5 Технические требования. 8

5.1 Основные показатели. 8

5.2 Требования к сырью, материалам, покупным изделиям.. 13

5.3 Комплектность. 13

5.4 Маркировка. 14

6 Требования безопасности. 15

6.1 Требования электробезопасности. 15

6.2 Требования пожарной безопасности и взрывобезопасности. 17

6.3 Требования безопасности при обслуживании литейного оборудования. 17

6.4 Требования к применению защитных устройств. 17

6.5 Требования к органам управления, а также приборам контроля за их безопасным функционированием.. 18

6.6 Требования к устройству аварийной сигнализации. 19

6.7 Требования к нанесению знаков безопасности и применению сигнальных цветов. 19

6.8 Характеристики опасных и вредных факторов (шум, вибрация) 19

6.9 Требования по предотвращению, снижению и/или локализации опасных и вредных производственных факторов. 20

7 Требования охраны окружающей среды (экологичности) 20

8 Правила приемки. 20

9 Методы испытаний. 20

10 Транспортирование и хранение. 22

11 Условия по эксплуатации (применению, способу приготовления, техническому обслуживанию, ремонту, утилизации) 22

12 Гарантии изготовителя. 22

Приложение А. Свидетельство о выходном контроле электрооборудования. 23

ГОСТ 10580-2006

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ОБОРУДОВАНИЕ ТЕХНОЛОГИЧЕСКОЕ ДЛЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА

Общие технические условия

Technological foundry equipment.

Дата введения — 2008-01-01

1 Область применения

Настоящий стандарт распространяется на технологическое оборудование для литейного производства, предназначенное для изготовления отливок из черных и цветных металлов и сплавов.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты:

ГОСТ 4.90-83 Система показателей качества продукции. Оборудование технологическое для литейного производства. Номенклатура показателей

ГОСТ 9.014-78 Единая система защиты от коррозии и старения материалов и изделий. Временная противокоррозионная защита. Общие требования

ГОСТ 9.104-79 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Групповые условия эксплуатации

ГОСТ 9.303-84 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования к выбору

ГОСТ 9.306-85 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Обозначения

ГОСТ 9.402-2004 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию

ГОСТ 12.0.002-2003 * Система стандартов безопасности труда. Термины и определения

* На территории Российской Федерации действует ГОСТ 12.0.002-80.

ГОСТ 12.1.003-83 Система стандартов безопасности труда. Шум. Общие требования безопасности

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.010-76 Система стандартов безопасности труда. Взрывобезопасность. Общие требования

ГОСТ 12.1.012-90 Система стандартов безопасности труда. Вибрационная безопасность. Общие требования

ГОСТ 12.1.019-79 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ 12.1.030-81 Система стандартов безопасности труда. Электробезопасность. Защитное заземление, зануление

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.007.0-75 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности

ГОСТ 12.2.007.1-75 Система стандартов безопасности труда. Машины электрические вращающиеся. Требования безопасности

ГОСТ 12.2.007.2-75 Система стандартов безопасности труда. Трансформаторы силовые и реакторы электрические. Требования безопасности

ГОСТ 12.2.007.6-93 * Система стандартов безопасности труда. Аппараты электрические коммутационные на напряжение до 1000 В. Требования безопасности

* На территории Российской Федерации действует ГОСТ 12.2.007.6-75.

ГОСТ 12.2.007.8-75 Система стандартов безопасности труда. Устройства электросварочные для плазменной обработки. Требования безопасности

ГОСТ 12.2.007.9-93 (МЭК 519-1-84) Система стандартов безопасности труда. Безопасность электротермического оборудования. Часть 1. Общие требования

ГОСТ 12.2.007.10-87 Система стандартов безопасности труда. Установки, генераторы и нагреватели индукционные для электротермии, установки и генераторы ультразвуковые. Требования безопасности

ГОСТ 12.2.007.11-75 Система стандартов безопасности труда. Преобразователи электронные полупроводниковые. Требования безопасности

ГОСТ 12.2.007.12-2004 ** Система стандартов безопасности труда. Источники тока химические. Требования безопасности

** На территории Российской Федерации действует ГОСТ 12.2.007.12-88.

ГОСТ 12.2.007.13-2000 Система стандартов безопасности труда. Лампы электрические. Требования безопасности

ГОСТ 12.2.007.14-75 Система стандартов безопасности труда. Кабели и кабельная арматура. Требования безопасности

ГОСТ 12.2.040-79 *** Система стандартов безопасности труда. Гидроприводы объемные и системы смазочные. Общие требования безопасности к конструкции

*** На территории Российской Федерации действует ГОСТ Р 52543-2006.

ГОСТ 12.2.046.0-2004 Оборудование технологическое для литейного производства. Требования безопасности

ГОСТ 12.2.049-80 Система стандартов безопасности труда. Оборудование производственное. Общие эргономические требования

ГОСТ 12.2.064-81 Система стандартов безопасности труда. Органы управления производственным оборудованием. Общие требования безопасности

ГОСТ 12.2.086-83 *** Система стандартов безопасности труда. Гидроприводы объемные и системы смазочные. Общие требования безопасности к монтажу, испытаниям и эксплуатации

*** На территории Российской Федерации действует ГОСТ Р 52543-2006.

ГОСТ 12.2.101-84 Система стандартов безопасности труда. Пневмоприводы. Общие требования безопасности к конструкции

ГОСТ 12.3.001-85 *4 Система стандартов безопасности труда. Пневмоприводы. Общие требования безопасности к монтажу, испытаниям и эксплуатации

*4 На территории Российской Федерации действует ГОСТ Р 52869-2007.

ГОСТ 12.4.026-76 *5 Система стандартов безопасности труда. Цвета сигнальные и знаки безопасности

*5 На территории Российской Федерации действует ГОСТ Р 12.4.026-2001.

ГОСТ 12.4.040-78 Система стандартов безопасности труда. Органы управления производственным оборудованием. Обозначения

ГОСТ 17.1.3.13-86 Охрана природы. Гидросфера. Общие требования к охране поверхностных вод от загрязнения

ГОСТ 17.2.3.02-78 Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями

ГОСТ ЕН 1070-2003 Безопасность оборудования. Термины и определения

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 8909-75 Опоки литейные цельнолитые стальные и чугунные. Технические требования

ГОСТ 9569-2006 Бумага парафинированная. Технические условия

ГОСТ 10354-82 Пленка полиэтиленовая. Технические условия

ГОСТ 12448-80 Гидроприводы объемные, пневмоприводы и смазочные системы. Номинальные вместимости

ГОСТ 12969-67 Таблички для машин и приборов. Технические требования

ГОСТ 12970-67 Таблички круглые для машин и приборов. Размеры

ГОСТ 12971-67 Таблички прямоугольные для машин и приборов. Размеры

ГОСТ 14192-96 Маркировка грузов

ГОСТ 14254-96 (МЭК 529-89) Степени защиты, обеспечиваемые оболочками (код IP)

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирование в части воздействия климатических факторов внешней среды

ГОСТ 15846-2002 Продукция, отправляемая в районы Крайнего Севера и приравненные к ним местности. Упаковка, маркировка, транспортирование и хранение

ГОСТ 16770-86 Баки для объемных гидроприводов и смазочных систем. Общие технические требования

ГОСТ 17411-91 Гидроприводы объемные. Общие технические требования

ГОСТ 18111-93 Оборудование технологическое для литейного производства. Термины и определения

ГОСТ 18460-91 Пневмоприводы. Общие технические требования

ГОСТ 21021-2000 Устройства числового программного управления. Общие технические условия

ГОСТ 21752-76 Система «человек — машина». Маховики управления и штурвалы. Общие эргономические требования

ГОСТ 21753-76 Система «человек — машина». Рычаги управления. Общие эргономические требования

ГОСТ 21829-76 Система «человек — машина». Кодирование зрительной информации. Общие эргономические требования

ГОСТ 22133-86 Покрытия лакокрасочные металлорежущего, кузнечно-прессового, литейного и деревообрабатывающего оборудования. Общие требования

ГОСТ 22483-77 Жилы токопроводящие медные и алюминиевые для кабелей, проводов и шнуров. Основные параметры. Технические требования

ГОСТ 22613-77 Система «человек — машина». Выключатели и переключатели поворотные. Общие эргономические требования

ГОСТ22614-77 Система «человек — машина». Выключатели и переключатели клавишные и кнопочные. Общие эргономические требования

ГОСТ 22615-77 Система «человек — машина». Выключатели и переключатели типа тумблер. Общие эргономические требования

ГОСТ 22789-94 (МЭК 439-1-85) * Устройства комплектные низковольтные. Общие технические требования и методы испытания

* На территории Российской Федерации действует ГОСТ Р 51321.1-2007. (МЭК 60439-1:2004).

ГОСТ 23000-78 Система «человек — машина». Пульты управления. Общие эргономические требования

ГОСТ 23170-78 Упаковка для изделий машиностроения. Общие требования

ГОСТ 24634-81 Ящики деревянные для продукции, поставляемой для экспорта. Общие технические условия

ГОСТ 24705-2004 (ИСО 724:1993) Основные нормы взаимозаменяемости. Резьба метрическая для приборостроения. Основные размеры

ГОСТ 25347-82 Основные нормы взаимозаменяемости. Единая система допусков и посадок. Поля допусков и рекомендуемые посадки

ГОСТ 25348-82 Основные нормы взаимозаменяемости. Единая система допусков и посадок. Ряды допусков, основных отклонений и поля допусков для размеров свыше 3150 мм

ГОСТ 26583-85 Система технического обслуживания и ремонта технологического оборудования машиностроительных предприятий. Металлорежущее, кузнечно-прессовое, литейное и деревообрабатывающее оборудование. Порядок разработки и правила составления руководств по эксплуатации и ремонтных документов

ГОСТ 27884-93 Оборудование литейное. Ряды главных параметров

ГОСТ 30893.1-2002 (ИСО 2768-1-89) Основные нормы взаимозаменяемости. Общие допуски. Предельные отклонения линейных и угловых размеров с неуказанными допусками

ГОСТ 30893.2-2002 (ИСО 2768-2-89) Основные нормы взаимозаменяемости. Общие допуски. Допуски формы и расположения поверхностей, не указанные индивидуально

ГОСТ 31277-2002 (ИСО 3746-95) ** Шум машин. Определение уровней звуковой мощности источников шума по звуковому давлению. Ориентировочный метод с использованием измерительной поверхности над звукоотражающей плоскостью

** На территории Российской Федерации действует ГОСТ Р 51402-99 (ИСО 3746-95).

ГОСТ 31169-2003 (ИСО 11202-1995) Шум машин. Измерение уровней звукового давления излучения на рабочем месте и в других контрольных точках. Ориентировочный метод измерений на месте установки

ГОСТ МЭК 60204-1-2002 * Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования

* На территории Российской Федерации действует ГОСТ Р МЭК 60204-1-2007.

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по указателю «Национальные стандарты», составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 12.0.002, ГОСТ 12.2.046.0, ГОСТ ЕН 1070, ГОСТ 18111, а также следующие термины с соответствующими определениями:

3.1 литейное оборудование; ЛО: Машины, автоматы, установки, плавильные печи, заливочные устройства, механизмы, манипуляторы, роботы, средства транспортирования и системы управления, предназначенные для изготовления отливок.

3.2 безопасность литейного оборудования: Способность оборудования выполнять свои функции, а также иметь возможность транспортирования, сборки, демонтажа и утилизации без риска для здоровья или травматизма.

3.3 показатели назначения: Показатели, характеризующие свойства продукции, которые определяют ее основные функции.

4 Классификация

4.1 По технологическому признаку ЛО подразделяют на следующие группы:

— оборудование для подготовки материалов и приготовления смесей;

— оборудование для изготовления форм и стержней;

— оборудование для выбивки форм и стержней;

— оборудование для обрубки и зачистки отливок;

— оборудование для зачистки отливок;

— оборудование для литья в оболочковые формы;

— оборудование для литья по выплавляемым и выжигаемым моделям;

— оборудование для литья под давлением;

— оборудование для литья в кокиль;

— оборудование для центробежного литья;

— оборудование для непрерывного и полунепрерывного литья чугунных заготовок;

— оборудование для плавки и заливки.

В каждую группу ЛО входят конкретные типы оборудования.

4.1.1 Оборудование для подготовки материалов и приготовления смесей включает в себя:

— оборудование для удаления металлических включений;

— оборудование для регенерации песков;

— оборудование для сушки формовочных материалов;

— оборудование для подготовки, хранения и транспортирования формовочных материалов;

— установки для приготовления плакированных смесей.

4.1.2 Оборудование для изготовления форм и стержней включает в себя:

— автоматические формовочные линии;

— комплексные автоматические линии формовки, заливки, выбивки;

— автоматизированные стержневые линии.

4.1.3 Оборудование для выбивки форм и стержней включает в себя:

4.1.4 Оборудование для очистки отливок включает в себя:

— барабаны, столы, дробеметные камеры, дробеструйные и дробеметно-дробеструйные камеры;

4.1.5 Оборудование для обрубки и зачистки отливок включает в себя:

— оборудование для обрезки литников;

— установки для зачистки отливок абразивным инструментом;

— манипуляторы для удержания и кантовки отливок при зачистке.

4.1.6 Оборудование для литья в оболочковые формы включает в себя:

— машины для изготовления оболочковых полуформ;

— машины для склейки оболочковых полуформ.

4.1.7 Оборудование для литья по выплавляемым и выжигаемым моделям включает в себя:

— машины для приготовления модельного состава, изготовления модельных звеньев, приготовления огнеупорного покрытия;

— оборудование для формовки, прокалки, заливки, охлаждения блоков и выбивки опок;

— оборудование для отделения керамики от отливок и отливок от стояков;

— оборудование для изготовления моделей из пенополистирола.

4.1.8 Оборудование для литья под давлением включает в себя:

— машины для литья под давлением;

— манипуляторы для заливки металла, удаления отливок, смазки пресс-форм;

— гибкие модули для литья под давлением.

4.1.9 Оборудование для литья в кокиль включает в себя:

— машины для литья в кокиль;

— автоматизированные литейные линии для литья в кокиль;

— машины для литья под низким давлением.

4.1.10 Оборудование для центробежного литья включает в себя:

— горизонтальные центробежные машины;

— вертикальные центробежные машины.

4.1.11 Оборудование для непрерывного и полунепрерывного литья заготовок включает в себя автоматические линии непрерывного горизонтального литья чугунных заготовок.

4.1.12 Плавильное оборудование включает в себя:

5 Технические требования

5.1 Основные показатели

5.1.1 Показатели назначения

Номенклатура показателей назначения ЛО на оборудование конкретного типа — по ГОСТ 4.90.

Значения показателей — в соответствии с нормативным документом [техническим заданием (ТЗ) и техническими условиями (ТУ)].

Для специального ЛО и оборудования единичного производства номенклатура и показатели назначения должны быть указаны в ТУ или ТЗ на ЛО конкретных моделей.

5.1.2 Конструктивные требования

5.1.2.1 Основные параметры и размеры должны соответствовать ГОСТ 27884, стандартам или ТУ (ТЗ) на ЛО конкретных типов или моделей.

5.1.2.2 Метрические резьбы — по ГОСТ 24705.

5.1.2.3 Допуски и посадки — по ГОСТ 25347, ГОСТ 25348.

5.1.2.4 Предельные отклонения размеров с неуказанными допусками — по ГОСТ 30893.1.

5.1.2.5 Допуски угловых размеров — по ГОСТ 8908.

5.1.2.6 Неуказанные отклонения формы и расположения поверхностей — по ГОСТ 30893.2.

5.1.2.7 Шероховатость поверхностей — по ГОСТ 2789.

5.1.2.8 ЛО следует изготовлять в соответствии с требованиями настоящего стандарта, стандартов и ТУ на конкретные типы и модели по конструкторской документации, утвержденной в установленном порядке, с учетом требований заказа. Климатическое исполнение — УХЛ категория 4 по ГОСТ 15150, если иное не установлено заказом.

5.1.2.9 Нормализованные конструктивные элементы должны соответствовать действующим межгосударственным стандартам или стандартам страны-изготовителя, если иные нормы и требования не установлены в конструкторской документации и заказе.

5.1.2.10 Требования к внешней форме изделия

На наружных поверхностях ЛО не должно быть не предусмотренных чертежами выступов и выемок, раковин, царапин и других неровностей.

Детали машин не должны иметь острых кромок, углов и шероховатых поверхностей, кроме случаев, указанных в конструкторской документации (КД).

Места пересечения поверхностей не должны иметь острых кромок, за исключением случаев, предусмотренных рабочими чертежами, утвержденными в установленном порядке, или ТУ.

Градуированные поверхности деталей должны быть чисто обработаны и защищены от коррозии, а штрихи на шкалах — равномерными по толщине и длине; числовые отметки должны быть расположены над соответствующими несколько удлиненными штрихами так, чтобы середины чисел совпадали с осью штрихов.

Ободы маховичков и рукоятки должны быть полированными и не должны иметь заметных на глаз дефектов.

Масло-, водо- и воздухопроводные трубы должны быть надежно закреплены и не должны иметь заминов, острых углов, перегиба и волнистости; внутренние поверхности труб должны быть очищены от ржавчины, окалины и загрязнений.

5.1.2.11 Конструктивное исполнение составных частей

Внешние трубы электропроводки, гидро- и пневмосистемы должны следовать контурам оснований, станин, стоек и других корпусных деталей ЛО, если иные требования не оговорены чертежами.

Магистральные трубопроводы пневмооборудования должны быть смонтированы с уклоном 1:500 в направлении подачи сжатого воздуха для удаления конденсата.

Концы деталей резьбовой пары должны иметь заходные фаски, кроме случаев, когда это невозможно выполнить.

Утопленные головки винтов должны быть расположены в зенкованных отверстиях и не должны выступать над наружной поверхностью деталей. Концы винтов и шпилек не должны выступать над гайкой более чем на 1/5 их диаметра, если иные требования не установлены чертежами.

Рабочие поверхности штоков цилиндров, золотников, плунжеров и т.п. не должны иметь дефектов, снижающих их прочность, вызывающих утечку рабочей среды (энергоносителя) и повышенный износ уплотнений.

Открытые торцы валов должны выступать за плоскость охватывающей детали на размер фаски. Углубление торцов валов не допускается.

5.1.2.12 Конструктивные требования, обеспечивающие связи и взаимодействие составных частей

Обработанные поверхности деталей не должны иметь искажений профиля, забоин, вмятин и других повреждений.

Несовпадение контуров сопряженных корпусных деталей с равными номинальными размерами (составных станин, крышек с кожухами и др.) не должно быть более 2 мм, кроме корпусных деталей, имеющих необработанные поверхности, полученные литьем в песчаные формы. Несовпадение контуров более чем на 2 мм разрешается устранять снятием фасок или удалением металла по всему сечению, если при этом не ухудшаются эксплуатационные качества и внешний вид ЛО.

Обработанные поверхности деталей неподвижных соединений, определяющих точность или жесткость конструкции, должны плотно прилегать друг к другу.

В регулируемых подшипниках скольжения должен быть обеспечен запас для регулирования при последующем ремонте ЛО. Подшипники качения перед сборкой должны быть очищены от консервирующего покрытия и смазаны, если они не заправлены смазкой на предприятии-изготовителе.

Направление вращения первого элемента каждого привода машины, допускающего только одностороннее вращение (вала, шкива, муфты, зубчатого колеса и т.п.), должно быть обозначено на корпусе привода стрелкой.

Поверхности скольжения должны быть защищены от попадания расплавленного металла. Штоки цилиндров и направляющие должны быть снабжены грязесъемными манжетами. Подшипники должны быть защищены от попадания пыли.

Пневматическое оборудование следует конструировать для давления 0,50 — 0,63МПа.

Все сборочные единицы, приводимые в движение гидроприводом, должны перемещаться при всех скоростях без вибраций, резких толчков и остановок, а реверсироваться без ударов. Точность реверсирования и перебег должны соответствовать ТУ (ТЗ) или КД на конкретные модели.

В баллонах пневматических и гидравлических аккумуляторов гидроприводов давлением свыше 3 МПа должен применяться инертный газ.

Места смазки должны быть отчетливо обозначены.

5.1.2.13 Требования к гидро- и пневмооборудованию

Требования к гидро-, пневмо- и смазочным системам, бакам и резервуарам для рабочей среды должны соответствовать:

— для гидравлического оборудования — ГОСТ 12.2.040, ГОСТ 12.2.086, ГОСТ 12448, ГОСТ 16770, ГОСТ 17411;

— для пневматического оборудования — ГОСТ 12.2.101, ГОСТ 12.3.001, ГОСТ 12448, ГОСТ 18460.

Гидро- и пневмооборудование должно иметь:

— уплотнения в соединениях деталей, обеспечивающие отсутствие утечек и подсоса воздуха в систему;

— манометры для контроля давления и устройства для выпуска воздуха, устраняющие воздушные мешки (для гидрооборудования);

— предохранительные устройства, отрегулированные на давление, соответствующее данным руководства по эксплуатации для пневмо- и гидросистем, имеющие автономные насосные или компрессорные установки;

— устройства для сбора жидкости при утечке;

— таблички с соответствующими надписями у рукояток управления и лимбов;

— устройства для слива жидкости из гидрооборудования в местах возможной утечки;

— надежную за щиту от загрязнения;

— в резервуарах для жидкости насосных станций — сливной, отстойный, пеногасительный и всасывающий отсеки, указатель уровня жидкости, приемный фильтр для заливки жидкости.

Элементы гидроприводов и устройств, регулирование которых может привести к аварийному состоянию, после регулирования должны быть опломбированы.

5.1.2.14 Требования к применению покрытий

Все наружные необработанные поверхности деталей следует грунтовать, шпатлевать и окрашивать. Перед грунтовкой поверхности должны быть сухими, очищенными от коррозии, окалины, сварочных брызг, масляных и других загрязнений.

Подготовка металлических поверхностей ЛО к окрашиванию — по ГОСТ 9.402.

Окраска должна быть выполнена без заливов, неокрашенных или окрашенных в другой цвет мест.

Цвета и качество лакокрасочных покрытий ЛО — по ГОСТ 22133.

Поверхности стыка соединяемых деталей (корпусов, крышек, и т.п.) не шпатлюют. Линии разъема съемных крышек на корпусных деталях после окраски должны быть прорезаны; рваные края прорезей не допускаются.

Краска должна быть механически прочной, пожаробезопасной и стойкой против разъедающего действия смазочной и охлаждающей жидкостей.

Головки винтов, гайки, детали, соединений систем смазки и гидравлики и им подобные детали, отвинчиваемые при эксплуатации, не окрашиваются, но должны иметь антикоррозионные покрытия по ГОСТ 9.306.

Металлические и неметаллические покрытия — по ГОСТ 9.306. Условия эксплуатации металлических и неметаллических покрытий — по ГОСТ 9.303. Группы условий эксплуатации, лакокрасочные покрытия — по ГОСТ 9.104.

Группы для определения метода временной защиты, ее варианты, расконсервация — по ГОСТ 9.014. Требования к временной противокоррозионной защите — по НД, стандартам, ТУ (ТЗ) или КД на конкретные модели.

Источник https://extxe.com/6159/litejnoe-oborudovanie/

Источник https://mirprom.com/spravka/gost-10580-2006.html

Источник